Восемь десятилетий назад он начал свою работу на уральской земле, а до этого 27 лет честно «отпахал» на Украине, так что истинный возраст броневого стана – 107 лет! Именно с него началась биография листопрокатного цеха, который на ММК по привычке именуют «старым листом». В истории этого уникального производства тесно переплелись великое и малое, прошлое и будущее.

Время от времени возникают слухи, что оборудование цеха изжило себя и скоро будет остановлено, как произошло с более «молодыми» блюмингами и слябингом. Но вопреки всему листопрокатный цех продолжает выпускать уникальную продукцию, востребованную во многих отраслях промышленности и народного хозяйства, а кроме того, служит кузницей для подготовки квалифицированных кадров.

Магнитогорская прописка

Хотя Магнитогорск находился почти за три тысячи километров от линии фронта, значение этого города, не обозначенного ни на одной стратегической карте, было велико. В июле 1941 года Государственный Комитет Обороны принял решение: разместить толстолистовой стан «4500», эвакуированный из Мариуполя, на территории ММК. Пока оборудование завода имени Ильича под обстрелами и бомбёжками добиралось до Урала, магнитогорским металлургам предстояло подготовить не только место для установки единственного в стране броневого стана, но и фундаменты под него. Срок – два месяца, а не два года, как в мирное время. К октябрю необходимо было не только запустить стан в эксплуатацию, но и освоить прокатку броневой стали на нём. Как вспоминал начальник треста «Магнитострой» Вениамин Дымшиц, в первые дни металлурги и строители не знали, как подступиться к этой задаче: стана ещё нет, его только грузят под обстрелом на платформы в Мариуполе, опыта производства и прокатки брони тоже нет, как нет чертежей и даже размеров оборудования. Нарком чёрной металлургии СССР Иван Тевосян предложил разместить стан в фасонно-литейном цехе, но тогда пришлось бы демонтировать его оборудование вместе со сталеплавильными печами. Помимо стана предстояло построить цех для термической обработки брони, котельную и газопровод. В результате стан «4500» установили в пролётах адъюстажа сортопрокатного цеха. Сроки не позволяли возводить стан последовательно – фундамент, здание, монтаж оборудования. Приходилось делать всё и сразу. Как в далёкие 30-е сформировали бригады землекопов и грабарей, так как почти вся техника была отправлена на фронт, а та, что осталась, вязла в непролазной грязи: две недели шли проливные дожди. Для строителей рядом с цехом был развёрнут палаточный лагерь, чтобы не тратили время на дорогу до дома и обратно. Cо всех складов комбината по распоряжению директора Носова собрали ватники, спецовку и брезентовые плащи. Специальная бригада сушила сменную спецодежду. Строители переодевались по три-четыре раза за смену, но работу не прерывали. На важном объекте собрали лучшие бригады строителей и монтажников, электриков и огнеупорщиков, плотников и бетонщиков. Мощный стан требовал не менее мощных фундаментов: глубина котлована – двенадцать метров. Фундаменты ещё не окрепли, как начался монтаж оборудования. В итоге стан был готов к работе на 59-е сутки с начала строительства.

– Ещё крыши не было, а цех уже начал работу, – рассказывает заместитель начальника цеха производства толстого листа Вячеслав Азовцев. В листопрокатный цех он пришёл в 1988 году, вскоре после окончания МГМИ, и застал прокатчиков, работавших на стане «4500» ещё в военные годы. От них и узнал подробности, не вошедшие в книги и статьи. – Шейки валков смазывали свиным салом, но рабочие, голодавшие на скудном пайке, никогда не использовали этот «продукт» для личных целей – всё шло только для фронта. Руководство стана размещалось в небольшом здании рядом со станом «500» – в 1980 годы это здание ещё стояло. Первоначально броневой стан входил в состав сортового цеха, а в 1942 году, с пуском стана «2350», эвакуированного из Запорожья, стал частью листопрокатного. Именовали его «ЛП». Из соображений секретности этого цеха, выполнявшего важные оборонные заказы, на общедоступном плане комбината не было.

Несмотря на то, что со временем здесь не осталось ни одного прокатчика военной закваски, как, впрочем, и печатных свидетельств той поры, история продолжает жить под сводами самого известного на ММК цеха, а легендарный стан, отметивший 80-ю годовщину магнитогорской прописки, и сегодня укрепляет экономическую мощь страны.

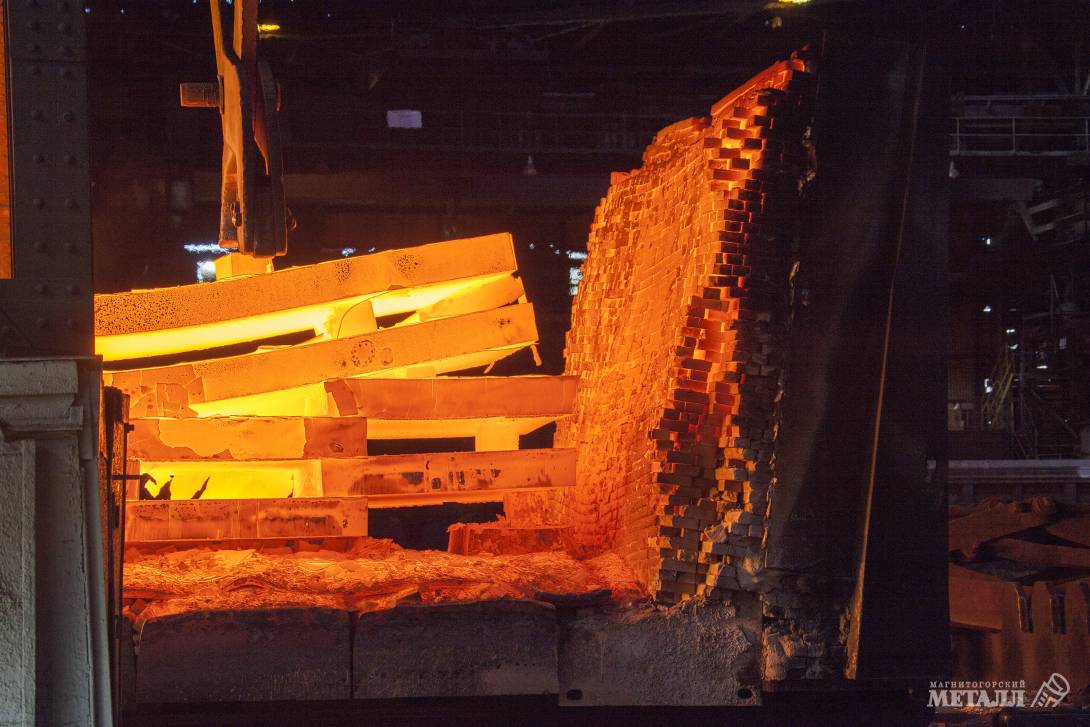

Веничком по броне

Ещё в начале войны во время освоения единственного в стране стана, рассчитанного на прокатку стотонных слитков, у металлургов возник вопрос, как сбивать окалину с горячей поверхности брони? В случае со слитками толщиной до 50–60 сантиметров это легко. А как сделать это на реверсивном стане, где толщина слитка постоянно меняется? В результате нашли способ, который на первый взгляд казался невероятным. Вальцовщик кидал на раскалённый до тысячи двухсот градусов слиток берёзовый веник. Происходил небольшой взрыв, сдиравший с металла окалину. Говорят, в годы войны в окрестностях Магнитки на веники для броневого стана вырубали целые рощи. Удивительно, но факт: эта технология оправдывает себя вот уже восемьдесят лет. В цехе по сей день не переводится солидный запас берёзовых веников, а их аромат перебивает даже многочисленные «металлургические» запахи. Здесь русским духом пахнет, шутят прокатчики.

– Паровзрывной метод – единственный позволяет надёжно удалять окалину. Лучше и дешевле ещё не придумали, – подтверждает Вячеслав Азовцев. – Это прописано у нас в технологии. Специально заготавливаем берёзовые ветки, другие для этих целей не идут.

«Бабуля» в деле

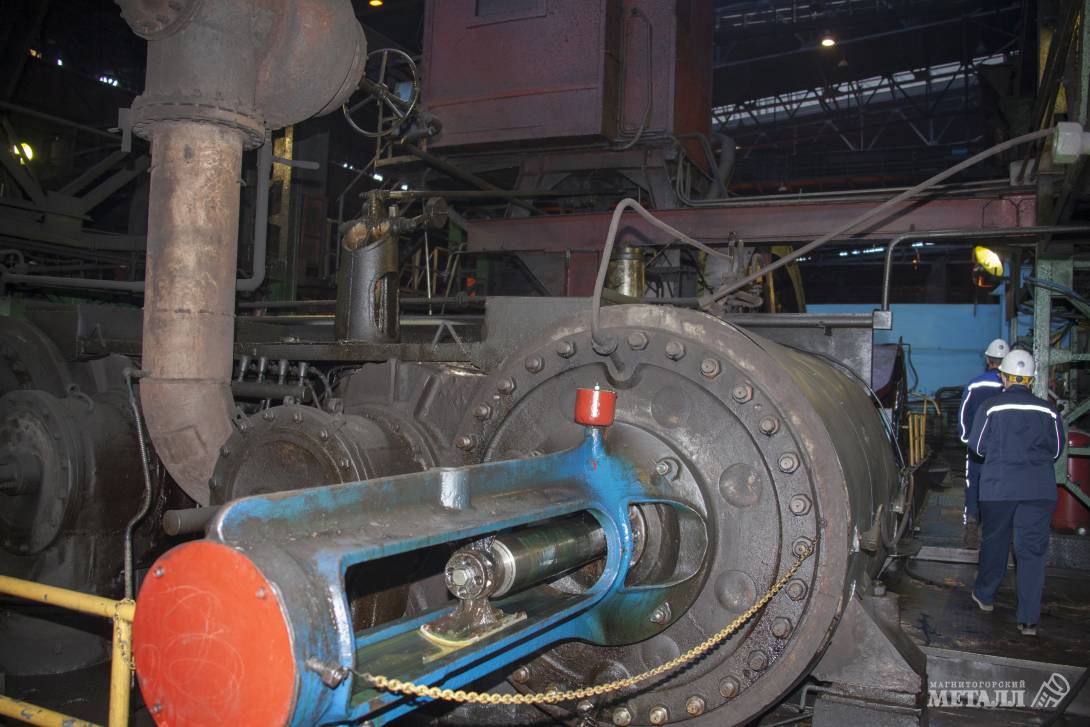

В состав оборудования толстолистового стана входила мощная по тем временам паровая машина для главного привода реверсивной рабочей клети. Изготовлена она была в Германии на заводе Demag в 1913 году, но исправно трудится по сей день. Старожилы цеха вспоминали, как однажды показывали стан «4500» немецкой делегации. Увидев паровой двигатель, отметивший сотый день рождения, гости уважительно закивали: «Großmutter!» (то есть «бабушка») – к величайшему удивлению машинистов, обслуживающих старую паровую машину, которые тоже именовали её «бабулей». Почтительное отношение к агрегату заложили ещё мариупольские «паровики», эвакуированные летом 1941 года на Урал вместе со станом.

Возле зубчатого колеса диаметром пять метров, которое приводит в движение шестерённую клеть и валки стана, понимаешь, что «бабуля» не такая уж и бабуля. Когда из паросилового цеха на агрегат подаётся пар, поршни под давлением оживают. Буквально на глазах паровая энергия преобразуется в механическую и обеспечивает необходимые условия прокатки. Кажется, всё происходит само собой, на самом же деле процесс контролирует машинист, который находился на посту управления паровой машиной.

– Маленькая, ремонтопригодная, – характеризует раритетный агрегат Вячеслав Азовцев. – Энергопотребление небольшое. Словом, с обязанностями справляется отлично.

Непотопляемый

Продукция толстолистового стана «4500» востребована по сей день. В числе её потребителей предприятия трубной и строительной отраслей, судо-, котло- и машиностроения.

– Начиная с послевоенного времени стан поставлял продукцию по всему Советскому Союзу и за рубеж – в Англию, Германию, Румынию, Болгарию, – вспоминает начальник листопрокатного цеха ММК с 1995 по 2004 год Эрнст Дригун. – В 90-е годы задача перед нами стояла одна – выжить. Коллектив стана обеспечивал его жизнеспособность за счёт изобретений, рацпредложений, новых технологий. Взять хотя бы пакетную прокатку металла, который был востребован при производстве спутников. Привезли нам откуда-то слябы труднодеформируемого металла, мы их прокатали на стане «2350», потом сделали пакеты на стане «4500» и вновь прокатали. Или ещё пример. В течение недели коллектив освоил выпуск крупногабаритных деталей для ремонта конвертеров и спас тем самым цех от закрытия. И таких случаев было немало.

– С точки зрения оборудования здесь всё просто, – проводит экскурсию по стану исполняющий обязанности начальника участка Юрий Жаринов. – Два валка, пятнадцать роликов, как у нас говорят – рольганг на собачьей упряжке. Паровая машина. Всем этим управляют люди, причём безо всякой электроники. Режимы прокатки и все расчёты держат в голове. То есть, с одной стороны, всё просто, с другой – сложно, под силу только квалифицированным специалистам. Люди здесь работают не по одному десятку лет и знают оборудование до мелочей. В настоящее время стан катает штучный товар, в отличие от других цехов, заточенных на массовое производство. Можно делать штучный посад в печи. Стану под силу прокатать практически любой размер по требованию заказчика.

По словам Вячеслава Азовцева, листопрокатный цех и стан «4500» были и остаются кузницей кадров и для многих прокатных цехов комбината, и для других предприятий страны и даже зарубежья. В цехе проходили практику металлурги КНДР и Болгарии. Здесь начинал свою трудовую деятельность будущий директор ММК и министр чёрной металлургии Украины Дмитрий Галкин. Как нигде сильна в «старом листе» преемственность поколений.

– Здесь у многих ещё деды в своё время работали, а отцы так почти у всех, – подчёркивает Юрий Жаринов. – Отсюда и отношение к стану, как к живому существу, а не бездушной груде металла.

– Халатного отношения стан не прощает, – подключается к разговору исполняющий обязанности сменного мастера Андрей Фокин. – Если все приходят в хорошем настроении, то и смена проходит легко, стан работает без сбоев. Здесь вообще коллектив слаженный – в горячем цехе иначе нельзя.