За внушительной юбилейной цифрой не просто календарный массив – в этой дате успехи и невзгоды легендарной Магнитки, трудовые рекорды и значимые рубежи, производственные достижения и преодоление трудностей, присущих всем эпохам. «Годы жизни – годы бед и побед», – поётся в самой известной песне о Магнитке, ставшей гимном города. Каждый год в жизни ММК был наполнен событиями, которые достойны того, чтобы напомнить о них на страницах «Магнитогорского металла» и в «Живой ленте» корпоративного портала ПАО «ММК».

Продолжение. Начало в № 7

2006 год

С 1 марта на ММК официально создаётся электросталеплавильный цех вместо мартеновского цеха № 1. Совсем скоро, 25 апреля, на первой дуговой печи цеха была получена первая электросталь Магнитки. Электродуговая печь была построена по контракту с австрийской компанией Voest-Аlpine AG, заключённому в марте 2004 года. Стоимость контракта около 40 миллионов евро. По этому контракту австрийская фирма поставила не только две дуговые сталеплавильные печи (ДСП) вместимостью по 180 тонн, но и агрегат «печь-ковш», две газоочистки сухого типа, а также трансформаторную подстанцию.

В июле в электросталеплавильном цехе были пущены вторая электропечь, агрегат «печь-ковш» и слябовая машина непрерывного литья заготовок (МНЛЗ № 5) производительностью 2,2 миллиона тонн в год конструкции компании «Уралмаш – металлургическое оборудование».

Дуговые сталеплавильные печи ММК относятся к сверхмощным. Годовая производительность каждой составляет два миллиона тонн стали. Печи рассчитаны на переработку от 60 до 100 процентов скрапа и до 40 процентов жидкого чугуна. Всё оборудование и сопутствующие агрегаты оснащены системами автоматизированного контроля и управления с современной техникой и программным управлением.

Завалка ДСП стальным ломом осуществляется саморазгружающимися бадьями с полусферическими створками. Печь оснащается системой хранения, дозирования и подачи сыпучих материалов и ферросплавов. Взвешенные порции материалов загружают в печь через отверстие в своде печи или в ковш при выпуске металла из печи. Цикл плавки (включая загрузку, выпуск плавки, ремонт и заполнение выходного отверстия) занимает от 42 до 48 минут в зависимости от соотношения скрап/жидкий чугун.

Модернизация сталеплавильного производства позволила решить задачи уменьшения материальных и энергетических затрат, повышения надёжности и качества технологического процесса, получения наивысшего уровня качества готовой продукции, способной конкурировать на внутреннем и внешнем рынках. Кроме того, обновлением сталеплавильного производства был осуществлён настоящий экологический прорыв. Помимо непосредственного природоохранного эффекта от вывода из строя старых печей, в целом реконструкция сталеплавильного и сортопрокатного переделов за счёт изменений в структуре производства и технологическом процессе позволила существенно уменьшить техногенную нагрузку на окружающую среду и сократить количество вредных выбросов по Магнитогорскому металлургическому комбинату. В первую очередь из-за уменьшения роли агломерационного, доменного и коксового производств за счёт увеличения доли скрапа в структуре шихты электропечей.

В 2006 году происходят новые организационные изменения. Было создано ООО «Управляющая компания ММК», президентом которой стал В. Ф. Рашников.

26 мая на внеочередном собрании акционеров комбината было принято решение о передаче функций единоличного органа управления ОАО «ММК» в управляющую компанию. «Делается это для более эффективного управления комбинатом. Я по-прежнему буду заниматься стратегическими вопросами. А оперативное управление будет осуществлять Геннадий Сергеевич Сеничев – в ранге вице-президента управляющей компании – исполнительного директора ОАО «ММК», – прокомментировал изменения председатель совета директоров ОАО «ММК» Виктор Рашников.

В рамках мероприятий, приуроченных к Дню металлурга, на ММК состоялся торжественный пуск мелкосортно-проволочного стана «170», ввод которого в строй завершил коренную реконструкцию сортопрокатной линии комбината. Основное технологическое оборудование стана отвечает последним достижениям мирового машиностроения, обеспечивает ведение технологического процесса с минимальным обслуживающим персоналом, позволяет производить низкую по себестоимости продукцию мирового качества и успешно конкурировать на мировом рынке металлургической продукции.

Мелкосортно-проволочный стан «170» мощностью до 765 тысяч тонн в год предназначен для производства катанки диаметром 6–22 мм и арматурной фасонной катанки 6–8–10–12–16 мм в бунтах весом до 2050 кг. С вводом в строй этого агрегата был остановлен устаревший стан «250» № 2, производящий катанку, и с этого момента весь сорт комбината производится на современных высокоавтоматизированных сортовых станах, обеспечивающих получение продукции с высокими потребительскими свойствами.

Общая мощность сортопрокатного производства ММК увеличилась до двух миллионов тонн.

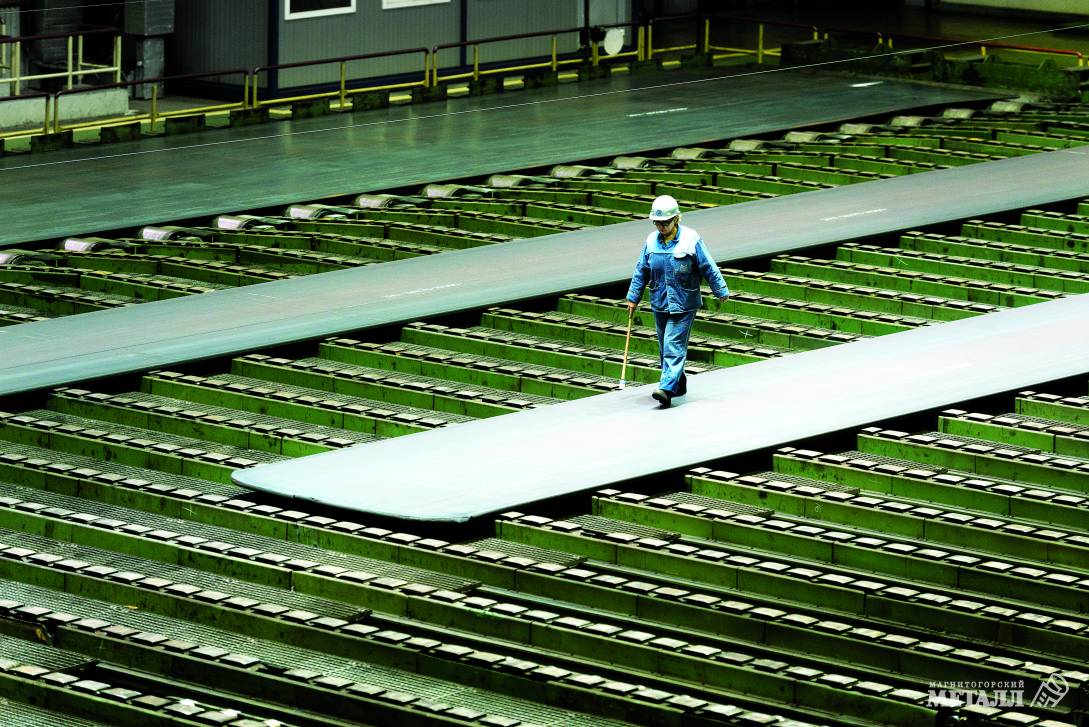

В рамках комплексной реконструкции ЛПЦ № 5 к Дню металлурга введён в эксплуатацию агрегат продольной резки № 9. Оборудование нового агрегата смонтировано на месте демонтированного старого агрегата поперечной резки № 6, отработавшего в цехе более 35 лет. Контракт на поставку АПР-9 был заключён в конце 2005 года с итальянской фирмой FIMI. Проектная мощность агрегата – 360 тысяч тонн в год. АПР-9 осуществляет качественную торцевую подрезку металла под заданную ширину. Это позволяет при возросшем объёме заказов увеличить мощности по производству холоднокатаных рулонов и расширить сортамент рулонного металла. Стоимость проекта составила 340 миллионов рублей.

В ККЦ введена в эксплуатацию двухпозиционная установка нагрева стали в ковше, предназначенная для повышения температуры стали перед подачей её на внепечную обработку. Установка электродугового нагрева стали в ковше расширяет возможности участка внепечной обработки ККЦ, позволяет отказаться от технологий химического нагрева, снизить расход чугуна за счёт увеличения доли лома в шихте. Проектная мощность установки – не менее 4,125 миллиона тонн в год. Поставка основного технологического оборудования производилась в соответствии с контрактом с фирмой VAI-FUCHS GmbH, подписанным в ноябре 2004 года. Стоимость проекта составила 506 миллионов рублей.

В августе на ММК прошло открытие электрифицированного перегона Рудная–Куйбас. Это позволило организовать доставку железорудного сырья поездными локомотивами ЮУЖД непосредственно к местам выгрузки без задержки на станции Куйбас. Это был совместный проект ММК и ЮУЖД, в который комбинат инвестировал 30 миллионов рублей.

В 2006 году на доменных печах ММК началась замена двухконусных засыпных аппаратов на бесконусные загрузочные устройства лоткового типа компании «Пауль Вюрт».

16 октября на третьем конвертере ККЦ произведена 100-миллионная тонна конвертерной стали с момента пуска цеха.

Седьмого ноября 2006 года Магнитогорский металлургический комбинат заключил контракт с известным машиностроительным концерном SMS DEMAG на комплексную поставку оборудования для строительства толстолистового стана «5000» и слябовой МНЛЗ. Организация работы данного комплекса на ММК позволит производить высокорентабельный толстолистовой прокат шириной до 4850 мм, классом прочности до Х100–Х120 для нефтегазовой отрасли, судо-, мосто- и машиностроения. Указанная продукция наиболее востребована у производителей труб большого диаметра.

Продолжение следует.