В начале 1970 года на ММК началось возведение цеха покрытий – крупнейшего в стране. Строители торопились: будущий ЛПЦ № 6, заточенный под выпуск стального листа, покрытого цветными металлами и полимерами, был очень нужен народному хозяйству. В стране с каждым годом увеличивался выпуск сельскохозяйственной продукции, росла добыча морских продуктов, наращивали мощности рыболовецкие предприятия и рыбозаводы. Перерабатывающим предприятиям требовалось всё больше жести для упаковки пищевых продуктов.

Вчера…

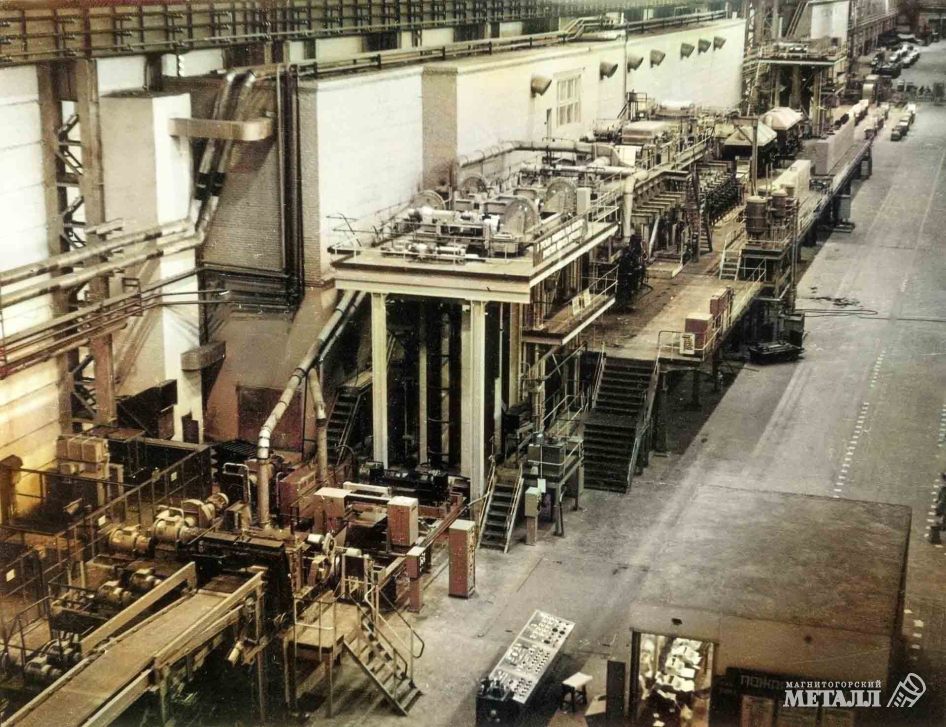

Сердцем цеха покрытий стал агрегат электролитического лужения жести. Он был схож со своим предшественником, работающим в третьем листопрокатном цехе, но гораздо мощнее и совершеннее. «То, что на жесть большой спрос, металлурги особенно остро ощущают в летний период, когда идёт уборка фруктов и овощей, – отмечал директор ММК Андрей Дмитриевич Филатов. – На комбинат поступает множество телеграмм из Молдавии, Грузии и Армении, с Крыма и Кубани с просьбой ускорить отгрузку жести. В Магнитогорск едут десятки представителей, чтобы быстрее «протолкнуть» заказы на белую жесть».

Уже через несколько месяцев строительная площадка будущего цеха-гиганта выглядела оживлённо и деловито. Всюду люди, над производственными корпусами – мощные краны. Первая очередь занимала площадь в 53 тысячи квадратных метров.

«Цех проектировал Ленинградский ГИПРОМЕЗ, оборудование закупали в Англии, – вспоминает механик производства металла с покрытиями ПАО «ММК» Александр Нижегородов. – Мой отец работал инженером-механиком в ЛПЦ № 6 и несколько раз ездил на приёмку этого оборудования. Английская сторона дала добро на разборку агрегатов и эскизирование. Специалисты фирмы-изготовителя – большая делегация во главе с шеф-монтажником мистером Баркером – присутствовали при монтаже и отладке оборудования».

На строительство цеха белой жести были брошены все силы, но проблем всё равно хватало. Требовалось ускорить работу по составлению инструкций по технике безопасности, эксплуатации оборудования, технологии. Много времени отнимало участие в ревизии и эскизировании механического оборудования и обследовании экспортного электрооборудования. Темпы сдерживала нехватка квалифицированных инженерно-технических работников. Пока шёл монтаж агрегата, эксплуатационники занимались в группах повышения квалификации, изучали новое оборудование, постигали теоретические основы различных специальностей.

«Первую очередь цеха будут обслуживать 480 человек, – отчитывался перед руководством и коллективом ММК начальник цеха покрытий Борис Берлин. – Работать у нас будут как опытные производственники из прокатных цехов комбината, так и вновь поступающие. Половина инженерно-технических работников уже трудится. Это такие опытные производственники, как старший мастер отделения электролужения Н. А. Кадошников, работавший ранее в листопрокатном цехе № 3 мастером, В. П. Хатунцев, инженер-электрик из того же цеха, инженер-механик В. М. Нижегородов, занимавший должность механика прокатного отделения ЛПЦ № 5. Основной костяк рабочего коллектива составят кадровые рабочие из третьего, четвёртого и пятого листопрокатных цехов. Рассчитываем мы и на уволенных в запас воинов, которые в сентябре начнут проходить обучение в ЛПЦ № 3».

В предпусковые дни коллектив нового цеха работал, не считаясь с личным временем. Рано утром входили под своды цеха бригадиры агрегата электролитического лужения Валентин Собко и Александр Пудов, старший резчик агрегата подготовки полосы Виктор Жестоков, старший резчик агрегата поперечной резки Михаил Мунькин, домой возвращались затемно.

В лудильном отделении первым был пущен агрегат подготовки полосы. 26 апреля 1973 года возле него уже лежал первый рулон с ровно обрезанными кромками, шириной 836 миллиметров. Его предстояло протянуть через агрегат электролитического лужения. На следующий день, 27 апреля, началась одна из сложнейших операций – протяжка полосы. Широкую стальную ленту провели через десятки различных роликов, накопительные и петлевые ямы, ванны обезжиривания, травления, лужения и пассивации. Кропотливая работа продолжалась более десяти часов. К головной части рулона была привязана длинная капроновая верёвка, с помощью которой и протянули полосу через весь агрегат. Прежде чем приступить к лужению, один и тот же рулон пропустили через агрегат несколько раз, чтобы обслуживающий персонал «прочувствовал» технологию и получил практический опыт управления сложными механизмами.

И вот наступил самый волнующий момент: пришли в движение все 245 двигателей постоянного тока агрегата электролужения, десятки гидравлических механизмов. Широкая стальная полоса, пройдя сотни метров сложного пути, превратилась в отливающую серебром ленту консервной жести, которую так ждали десятки предприятий по всему Советскому Союзу. Спустя два года цех вышел на проектную мощность – 180 тысяч тонн в год, в 1979-м был выдан первый миллион тонн пищевой жести.

Сегодня…

– За полвека агрегат электролитического лужения произвёл более девяти миллионов тонн белой жести, – рассказывает Роман Конев, доверенное лицо членов проф-союза ПМП ПАО «ММК». – Сегодня комбинат является единственным производителем этого вида продукции на территории России.

Несмотря на солидный «рабочий стаж», агрегат электролитического лужения не отстаёт от времени: здесь апробируются передовые технические разработки, специалисты цеха внедряют проекты по улучшению качества продукции. Модернизирован главный узел агрегата поперечной резки № 2. Здесь установлены безредукторные ножницы. Они отличаются высокой износостойкостью, существенно улучшают качество реза, увеличивают сортамент выпускаемой продукции, позволяя резать полосу любой длины в точном соответствии с требованиями заказчика. Агрегат подготовки полосы оснастили дисковыми ножницами, здесь же установили новейший дефектоскоп.

– Мы готовим идеальный рулон, – рассказывает Александр Нижегородов. – Подкат идёт с третьего листопрокатного цеха, который сейчас тоже входит в состав ПМП. Бывает, что где-то скобой конец рулона замнут или ещё что, поэтому на агрегате подготовки полосы обрезаем кромку, передний и задний концы. Если необходимо, вырезаем внутренние швы. Подготовленный таким образом рулон поступает на агрегат электролужения, проходит тщательную очистку, затем методом электролиза на стальную полосу наносится оловянное покрытие. Оно не окисляется, не ржавеет, что позволяет использовать белую жесть как в пищевой промышленности, так и в качестве тары для лакокрасочной продукции. Далее полоса поступает в печь оплавления и на пассивацию, чтобы исключить коррозию. В месяц агрегат выпускает до пятнадцати тысяч тонн продукции.

В 2012 году прошла одна из основных реконструкций на производстве белой жести – на агрегате электролужения была введена в эксплуатацию правильно-растяжная машина, которая позволила улучшить качество металла на уровне плоскостности. Расширилась сор-таментная линейка выпускаемой продукции, в разы выросло количество типоразмеров: потребитель требует всё более тонкую жесть, с меньшим классом покрытия.

В смену на агрегате электролужения работают семь человек. На входной секции – оператор – «глаза и уши» агрегата: его задача не пропустить в работу «рванины» и другие дефекты. На главном посту – два лудильщика: они завешивают аноды из чистого пищевого олова в ванны, настраивают толщину покрытия, следят за полосой, чтобы шла по оси агрегата ровно, устраняют дефекты, которые выявляет лудильщик находящийся на инспекционных зеркалах. Аппаратчик готовит и корректирует растворы, режет пробы для проведения испытаний в лаборатории, замеряет толщину оловянного покрытия. На выходной секции – старший лудильщик, в его зоне ответственности – не только агрегат, но и люди. Работают слаженно, понимая, что ошибка одного сведёт на нет усилия остальных.

– На этом агрегате за пятьдесят лет отработало много хороших людей, высококлассных специалистов, – отмечает Александр Нижегородов. – Это настоящие мужики, которые приложили немало сил для того, чтобы агрегат сегодня выпускал качественную продукцию, по-прежнему необходимую стране.

Владимир Таракин четверть века работает аппаратчиком на агрегате лужения. За это время многие операции отработал до автоматизма. Но, каким бы ты профессионалом ни был, технику безопасности нарушать нельзя, улыбается Владимир Геннадьевич. Осторожно погрузив на станок, смахивающий на металлическое пианино, лист белой жести, он неторопливо нарезает металл на небольшие фрагменты – пробы, которые ждут в лаборатории для проведения механических испытаний. Затем замеряет толщину покрытия.

– И так каждый рулон, который выходит с агрегата, – поясняет Таракин. – Если в течение смены мы производим 24 рулона, то это 24 пробы.

Старший лудильщик четвёртой бригады Алексей Дерешев через год будет отмечать особый юбилей – тридцать лет работы на агрегате электролужения. Оборудование интересное, сложное, отмечает Алексей Владимирович, требуется держать в голове массу информации, чтобы грамотно им управлять.

– Производим белую жесть в «бубликах» и пачках. Мой участок – выходная секция, то есть готовая продукция, – рассказывает Дерешев. – Осуществляю визуальный контроль качества полосы, слежу за механическим оборудованием. За сутки агрегат производит 500–550 тонн жести. Металл идёт разный по толщине, ширине, классам покрытий. Смена на смену не похожа, каждый раз что-то новое. 29 лет сюда хожу, изучил всё до винтика, а всё равно интересно.

Завтра…

Требования заказчиков к пищевой жести постоянно растут. Одно из главных – коррозионная стойкость, так как белая жесть используется для производства тары под пищевые продукты и должна обеспечить длительный срок хранения. В рамках реализации программы по повышению качества белой жести на ММК было принято решение оборудовать агрегат установкой деминерализации воды.

– В настоящее время практически все производители жести в мире используют в своей технологии деминерализованную воду, на которой приготавливаются электролиты, участвующие в технологическом процессе, которой промывается полоса уже от остатков электролитов, – поясняет руководитель проекта по модернизации агрегата электролужения Рустам Мансуров.

– У нас в технологии пока используется техническая вода, которая содержит соли, хлориды и прочие примеси, не способствующие качественному нанесению оловянного покрытия на стальную основу. Установка деминерализации воды позволит убрать все эти негативные примеси из технической воды и подавать на агрегат очищенную воду. То есть мы сможем готовить электролиты и промывать полосу деминерализованной водой. В декабре 2022 года мы приступили к реализации проекта.

На месте будущей установки деминерализации воды полным ходом ведутся строительно-монтажные работы. Фундаменты залиты, идёт подготовка к нанесению гидроизоляционного слоя, после чего можно будет приступать к монтажу оборудования. Ввести в работу установку планируем в IV квартале 2023 года.

В стадии разработки находится ещё один интересный проект, – продолжает Рустам Мансуров, – установка системы вытяжной вентиляции на агрегате электролужения. Дело в том, что в процессе производства из электролитов, имеющих повышенную температуру, образуются пары из вредных примесей. С внедрением системы вытяжной вентиляции мы сможем собирать аэрозоли и очищать их, создавая тем самым особый микроклимат непосредственно в зоне прохождения полосы, это положительно скажется на коррозионных свойствах жести, а главное, улучшит условия труда наших работников.

Разработкой проекта занимается Магнитогорский ГИПРОМЕЗ. Планируется, что зимой 2024 года оборудование будет смонтировано и пущено в эксплуатацию. Так что у агрегата электролужения, почти как в известном фильме, после пятидесяти жизнь только начинается…

– Нужно полностью модернизировать весь поток производства жести на комбинате, – убеждён Рустам Мансуров. – Уже многое сделано на ММК, начиная с «горы». Построена новая аглофабрика, модернизируются доменные печи и коксохимическое производство, у нас современное сталеплавильное производство, обновлённые станы горячей прокатки в ЛПЦ № 4

и ЛПЦ № 10, которые дают прокат отличного качества. Но нет у нас хорошего стана холодной прокатки, способного производить высококачественную, с учётом современных требований, чёрную жесть. Наш агрегат может производить жесть шириной не более тысячи миллиметров, а требования современных перерабатывающих агрегатов – 1100–1200 миллиметров. Это позволяет штамповать сразу несколько заготовок, то есть увеличивает производительность. Кроме того, заказчики предъявляют очень высокие требования по толщине проката. К сожалению, стан «1200», который производит стальную основу для агрегата электролужения, был построен ещё в пятидесятые годы прошлого столетия и не обеспечивает тех требований, которые предъявляют наши потребители. Модернизировав его, мы решим минимум пятьдесят процентов существующих проблем. Конечно, у нас не самое современное термическое отделение, но это второстепенно, главное – стан холодной прокатки! Когда мы сумеем обеспечить необходимую точность по толщине, расширим сортамент, тогда можно будет вновь обратиться к агрегату электролужения и посмотреть, что можно улучшить, усовершенствовать.