Сортопрокатный

Лето 1934 года. На Магнитке полным ходом идёт строительство среднесортного прокатного стана «500» – самого мощного в Европе. К этому времени уже вовсю трудились четыре доменных и пять мартеновских печей, мощный блюминг, на очереди был «сорт». Восьмого августа – в день пуска – возле стана «500» собрался едва ли не весь трудовой коллектив Магнитки. Рабочие ликовали, глядя на прокатанные двутавровые балки, уголки, рельсы, швеллера, круглое и полосовое железо. С этого момента комбинат стал не только предприятием с законченным металлургическим циклом, но и крупнейшим поставщиком сортового проката. Менее чем через год – 3 мая 1935 года – был принят в эксплуатацию стан «300 № 1», а 5 февраля 1938-го пущен стан «300 № 3». В июле 1942 года все три стана были объединены в единый цех – сортопрокатный.

В годы Великой Отечественной войны цех выполнял военные заказы, большую часть которых составляла снарядная сталь. Коллектив СПЦ неоднократно удостаивался переходящего Красного знамени Государственного комитета обороны. В конце 1945 года решением ГКО знамя было передано цеху на вечное хранение.

Начиная с шестидесятых годов в СПЦ действовала программа реконструкции и модернизации оборудования. Были заменены рольганги и правильные машины, на нагревательных печах смонтированы эксгаустеры и заменены толкатели стальных заготовок, ликвидированы подъёмные столы. Устаревшие пилы для резки горячего металла и ножницы холодной резки на стане «500» сменили новые, более производительные. Вместо старых приводов прокатных клетей установлены более мощные двигатели отечественного производства. На станах были внедрены вязальные машины для увязки пачек металлопроката. Мостовые краны на адъюстаже оборудованы кольцевыми захватами для транспортировки пачек металла. Всё это позволило в три раза превысить проектную мощность всех трёх станов СПЦ.

Сортовой

В июле 1995 года СПЦ был объединён с проволочно-штрипсовым цехом и стал называться сортовым. В это же время стали выводить из эксплуатации старые станы, построенные ещё в тридцатые годы. Одним из первых, отработав 58 лет, в 1996 году был закрыт стан «300 № 3» – как морально и физически устаревший. В 1999 году на его месте был смонтирован новый мелкосортно-проволочный стан.

Второе дыхание

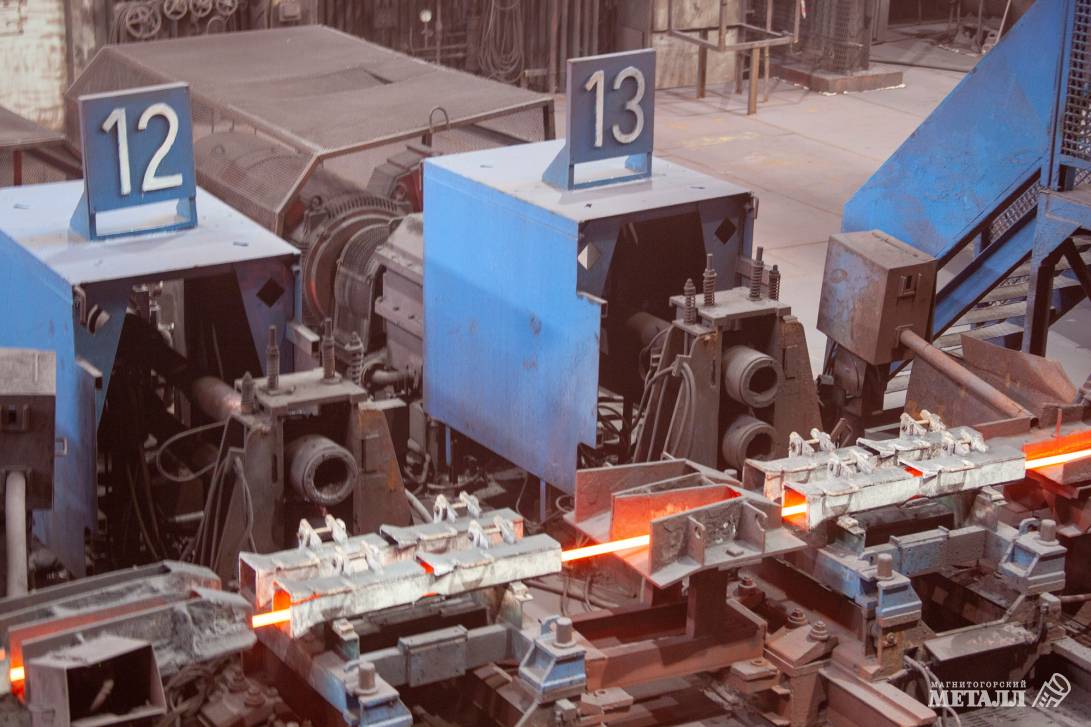

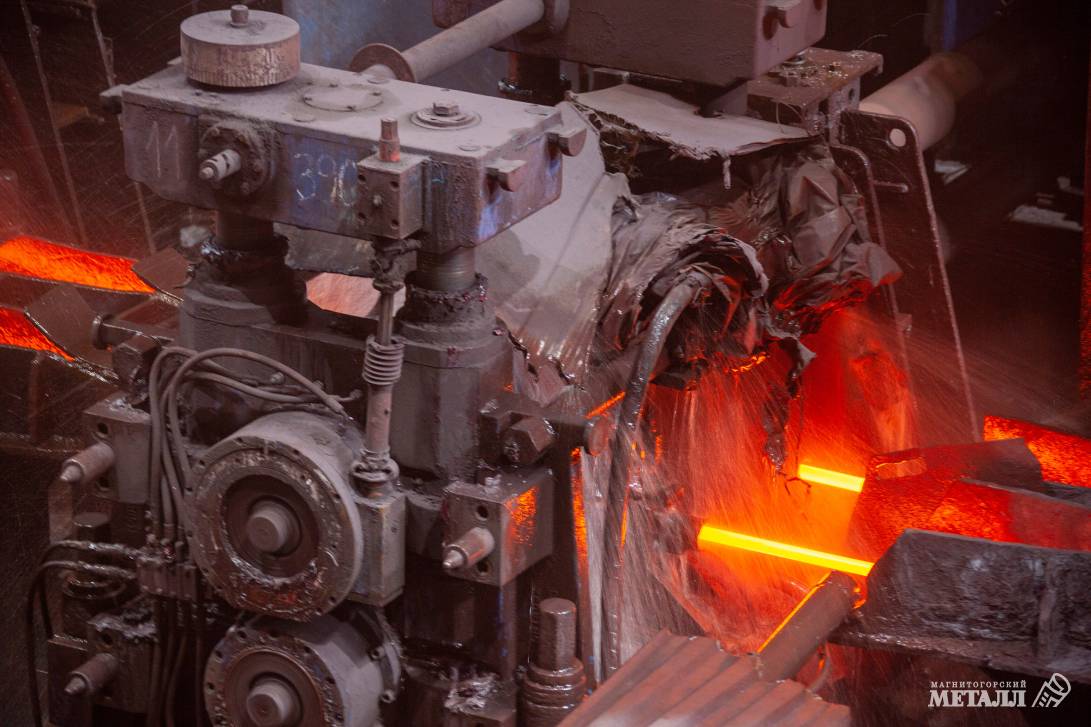

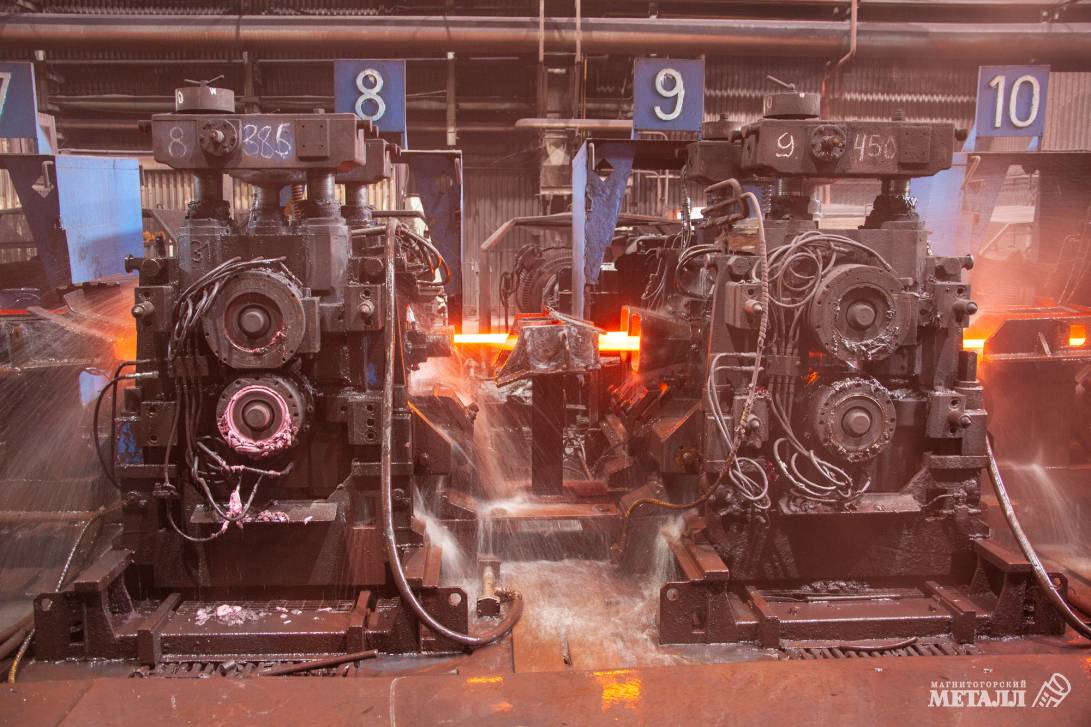

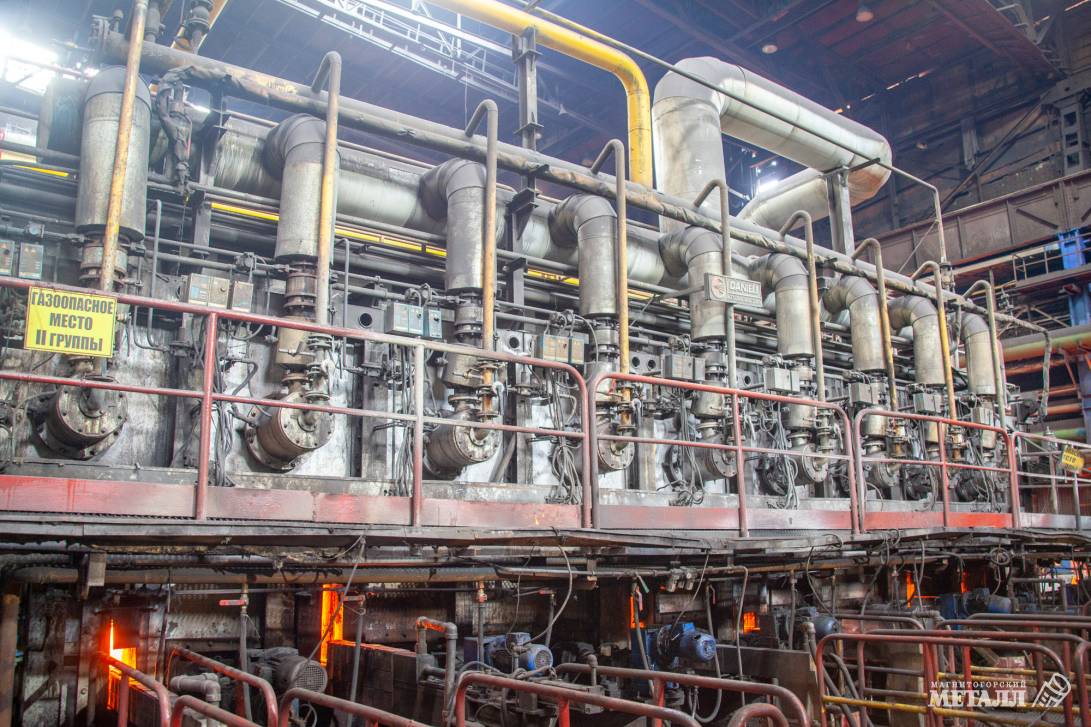

В 2005–2006 годах ММК полностью обновил сортовое производство, введя в работу три современных, полностью автоматизированных стана итальянской фирмы Danieli, заменивших все старые прокатные агрегаты: сортовой стан «450» для прокатки уголка, швеллера, полос; мелкосортный стан «370» – для выпуска арматурного прутка, круга, квадрата, шестигранника; мелкосортно-проволочный стан «170» для производства катанки и термоупрочнённой арматуры малых диаметров. Строительство велось ударно. Облегчало задачу то, что «коробки» остались от старых станов. Новое оборудование монтировали под контролем итальянских специалистов. Они же помогали настраивать станы. В это время технологический персонал цеха проходил обучение в Италии. Эти станы стали первыми, построенными в постсоветскую эпоху, а по уровню оснащения – одними из самых современных в мире.

В настоящее время в состав сортового цеха входит пять участков: участок отделки литой заготовки, станы «450», «370» и «170» и адъюстаж..

Цех и люди

В производственной цепочке участок отделки литой заготовки является начальным звеном. Сюда поступают «полуфабрикаты» из ЭСПЦ, которые необходимо подготовить для дальнейшей прокатки. Со стороны всё выглядит довольно просто – привезли, выгрузили, подготовили, подали на станы. На деле же всё куда сложнее. Обеспечить непрерывность этого производственного процесса, чтобы уложиться в жёсткий график, нелегко.

– Принимаем заготовки, проверяем на наличие поверхностных дефектов, на соответствие качественным характеристикам, после чего отправляем на станы, – поясняет исполняющий обязанности начальника участка отделки литой заготовки Артём Руднев. – На участке работают 150 человек. Техники тоже хватает: мостовые краны, газорезательное оборудование, мотовагоны, трансферкары. В сутки через нас проходит, включая выгрузку, обработку, подачу на станы, около шести тысяч тонн металла. Для сравнения: все три стана выдают проката 5–5,5 тысячи тонн в сутки.

Связавший свою судьбу с комбинатом в девяностые годы прошлого столетия, Артём Руднев был свидетелем и участником всех реконструкций и модернизаций производства, произошедших на ММК за эти годы. Но, по его глубокому убеждению, никакая автоматизация не заменит человека. После школы поступил в профессиональный лицей № 13, выбрав специальность «машинист крана». Проходил практику в ЛПЦ № 4, ЛПЦ № 3 и на мартене. После армии вернулся на комбинат, попал в копровый цех, где проработал шесть лет, оттуда ушёл в сортопрокатный. Отработал семнадцать лет машинистом крана, исполнял обязанности мастера участка. В прошлом году был назначен мастером.

– Из нашего цеха вышло немало руководителей, которые занимали и занимают на ММК ответственные посты, – отмечает Артём Густавович. – Все они начинали с рабочих и прошли долгий трудовой путь, прежде чем занять руководящие должности.

В числе первых в июле 2005 года начал работу среднесортный стан «450», расположенный на месте бывшего стана «300 № 3». Благодаря этой «преемственности» 2700 тонн оборудования были смонтированы с минимальными затратами на обновление самого здания.

За годы эксплуатации на стане «450» было освоено производство многих новых видов продукции, в том числе для автомобиле- и тракторостроения. Так, в короткий срок был освоен выпуск спецпрофилей для обвязки полувагонов для «Уралвагонзавода», профилей для ножей землеройных машин, круглого проката, рессорной полосы для автозаводов МАЗ, ГАЗ, Белорецкого завода рессор и пружин, полос для изготовления траков гусениц сельскохозяйственной техники на Челябинском тракторном и Чебоксарском агрегатном заводах. По заказу Новочеркасского электровозостроительного завода – крупнейшего российского производителя магистральных и промышленных электровозов – было налажено производство специального швеллера для производства электровозов. Всего стан «450» прокатывает более ста различных профилей из нескольких десятков марок стали.

Мелко-среднесортный стан «370» преимущественно ориентирован на производство двух видов продукции: арматурных профилей и круглого проката из качественной конструкционной стали, в том числе легированной. Прокат изготавливается в мотках и прутках. Годовая производительность – 585 тысяч тонн в год. Каждый час работы на стане, в зависимости от профиля, производится более девяноста тонн сортового проката.

– На участке трудятся 120 человек. Основные профессии – вальцовщик стана и вальцовщик по сборке и перевалке клетей, – рассказывает исполняющий обязанности начальника стана «370» Сергей Евсеев. – Для того, чтобы стать хорошим вальцовщиком, нужно год провести в мастерской, научиться собирать клеть, понимать, из чего она состоит, как её настроить… А для получения профиля ещё больше времени требуется.

Сергей Евсеев в сортовой цех пришёл в 2010 году из МРК, начинал вальцовщиком стана горячей прокатки по сборке и перевалке клетей. Через два года перешёл на участок стана «370», через пять лет первый раз остался за мастера, в 2023 году был назначен на должность старшего мастера.

– Отвечаю за людей, оборудование, энергоресурсы, словом, практически за всё, что находится на участке, – улыбается Сергей Андреевич. – Стан автоматизирован, но процентов на тридцать ручной труд остаётся, поэтому многое зависит от профессионализма и ответственности работников. Те, кто трудится на стане не один год, могут по звуку определить, где какой подшипник загудел, захрустел, и своевременно принять меры для замены. Главная ценность нашего стана, да и всего цеха – это люди. Хороший коллектив – это большая ценность. Сортовому цеху в этом смысле повезло.

Мелкосортно-проволочный стан «170» был введён в эксплуатацию в 2006 году. С его пуском на ММК завершилась коренная реконструкция сортопрокатного производства, благодаря которой Магнитка получила самые современные в стране мощности по выпуску сортового проката. Стан обслуживают 140 человек, в смену – около 25. Средний возраст – в «районе сорока лет», так что коллектив молодой, перспективный и дружный, отмечает начальник стана «170» Евгений Хохулин и подчёркивает, что в людях своих уверен: благодаря профессионализму и ответственности им по силам любые задачи.

– Стан работает в две нитки в круглосуточном режиме, – рассказывает начальник стана «170» Евгений Хохулин. – Загрузка практически стопроцентная. Раньше наш металл шёл по всему миру, сейчас по СНГ. Основной потребитель – ММК-МЕТИЗ, который перерабатывает нашу продукцию в гвозди, канаты, проволоку. Отмечу, что требования у ММК-МЕТИЗ всегда повышенные, это один из самых строгих заказчиков, который не прощает малейшей ошибки. В месяц стан производит в среднем 52 тысячи тонн продукции: если её погрузить в вагоны, то получится поезд из восьмисот вагонов.

Сортовой цех ММК – единственная запись в трудовой книжке Евгения Хохулина. На комбинат он пришёл в 1992 году после окончания МГМИ, устроился на стан горячей прокатки «300 № 1»: вальцовщик, мастер, старший мастер.

– Представляете, я пришёл после института, где мне рассказывали о новых технологиях, на стан, где не было никакой автоматизации, большинство операций выполнялось вручную. Рольганги работали при помощи операторов, клети переваливались вальцовщиками… Всё определялось на слух, на глаз, на вкус. Если сейчас профиль меряется в режиме онлайн, то раньше вручную, мерическими инструментами, пробами. Поэтому профессия вальцовщика считалась ценной. Мы все учились у мастера производства Владимира Николаевича Богачёва – профессионала высочайшего класса, который пользовался большим авторитетом и на стане, и в цехе. Чему учились? Отношению к людям, к труду.

Старший мастер стана «170» Виталий Титов – представитель металлургической династии. Все в его большой семье так или иначе связаны с комбинатом. Сейчас общий трудовой стаж Титовых перевалил за 140 лет, но это не точка, а многоточие, улыбается Виталий, на смену старшему поколению пришла молодёжь, так что точные подсчёты проводить ещё рано.

– Ещё в одиннадцатом классе решил, что стану прокатчиком, – рассказывает Виталий Титов. – У меня папа работал главным прокатчиком, так что было на кого равняться. После института устроился в ЛПЦ № 4, где работал оператором на нагревательных печах, вальцовщиком горячей прокатки на моталках. Потом перешёл в сортовой цех: оператор упаковки, оператор главного поста, сменный мастер, старший мастер. Никогда не жалел, что выбрал именно производство. Достойный труд, достойная зарплата. Есть возможности для профессионального развития.

Не человек для предприятия, а предприятие – для человека. Условия, которые предлагает ММК, позволяют работникам двигаться вверх по профессиональной лестнице, заниматься спортом, творчеством, интересно и с пользой организовывать свой досуг.

– Если есть стремление развиваться, тебя заметят, – убеждён Виталий Титов. – И в цехе, и на ММК понимают, что основные инвестиции – это персонал. От того, насколько профессионален, подготовлен, заинтересован трудовой коллектив, зависит, по сути, успешность предприятия, его конкурентоспособность. Поэтому и создаются все возможности, чтобы люди приходили на ММК не просто работать, а становились частью корпоративной культуры.

Завершает технологическую цепочку сортового цеха участок адъюстаж, который отвечает за приём и погрузку готовой продукции. Сначала металл комплектуется по вагонам, а после – отгружается по заказам. Сейчас все процессы на адъюстаже автоматизированы, всё можно отследить по компьютеру – заказы, наличие металла. Когда-то эту работу приходилось делать вручную: лазить по штабелям, выискивая нужный среди пролётов, забитых металлом. Вручную укладывать металл, писать большое количество бирок электрическим карандашом.

– Наша основная задача – в срок отгрузить продукцию, которую производят три наших стана, – поясняет исполняющий обязанности начальника участка адъюстаж Артём Галкин. – У нас самый короткий передел по всем цехам на комбинате: от отливки до готовой продукции проходит всего шесть часов. В нашем деле главное – внимание: если взять бригадира или штабелировщика, которые собирают заказ, то они должны тщательно проверять номера пачек и партий на предмет соответствия формировочной карточке. Иначе груз уйдет не туда или не тому заказчику, а это не только штрафы, но и престиж комбината.

Артём Галкин, как и большинство руководителей сортового цеха, свой трудовой путь начинал с рабочей должности. На ММК пришёл в 2016 году, имея за плечами диплом об окончании строительного колледжа. В отделе кадров ММК сразу предупредили: примут на работу с условием, что получит высшее образование. В результате устроился в сортовой цех штабелировщиком на участок адъюстаж и поступил в МГТУ на заочное обучение.

– Мне нравится моя работа, – признаётся Артём Максимович. – Если к работе относиться потребительски: отсидел двенадцать часов и ушёл домой, то, наверное, везде будет плохо и некомфортно работать. А если подходить к делу с энтузиазмом, то и время идёт быстрее, и интерес появляется, и амбиции. Комбинат предоставляет работникам много возможностей для того, чтобы двигаться и развиваться, главное, чтобы было желание.

За каждой тонной продукции стоит труд многих людей. Поэтому все достижения в цехе – коллективные. Работает бригада – работает стан, считает заместитель начальника сортового цеха по производству Андрей Остапчук. На ММК он пришёл по стопам родителей, которые всю жизнь проработали на коксохиме. Окончил тринадцатое

профтехучилище, практику проходил в проволочно-штрипсовом цехе, там же начал трудовую деятельность: оператором, вальцовщиком, мастером. Заочно окончил МГМИ. В 2005 году, после пуска новых станов, был назначен начальником смены, так постепенно дошёл до должности заместителя начальника цеха.

– Благодаря новому, современному оборудованию цех производит высококачественный сорт широкой номенклатуры, которая соответствует мировым стандартам, – рассказывает Андрей Остапчук. – К числу основных преимуществ новых станов можно отнести высокую производительность, гибкость линий и широкий ассортимент продукции в плане типов и размеров, экономичность, эффективность за счёт автоматизации производственного процесса. Ежегодно в цехе осваиваются новые виды продукции и новые технологии, направленные на улучшение качества и повышение стабильности технологических процессов. Каким бы современным и совершенным ни было оборудование, главным по-прежнему остаётся человек. И в том, что цех из месяца в месяц выполняет производственную программу, – заслуга коллектива. В связи с 90-летием хочу поздравить ветеранов сортового цеха и нынешних работников с этой замечательной датой, пожелать здоровья, мирного неба, а тем, кто сегодня продолжает историю цеха, – новых достижений.