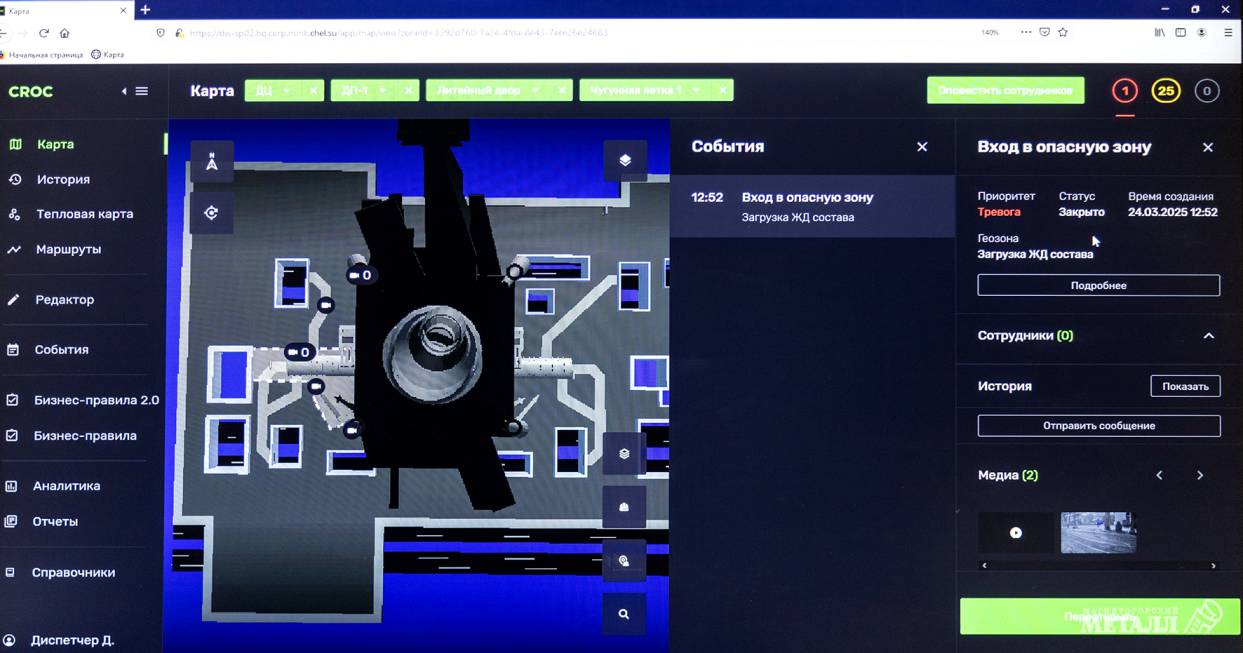

Главная её цель – помогать в минимизации ситуаций, связанных с риском для жизни и здоровья работников подразделения или подрядных организаций. Также система регистрирует все опасные события для создания отчётности, благодаря которой руководству цеха будет проще исключить возникновение подобных угроз в дальнейшем.

Система создана специалистами ООО «ММК-Информ-сервис» – дочерней компании Магнитогорского металлургического комбината, которая занимается разработкой высокотехнологичных решений для эффективной работы предприятия.

– С помощью специальных меток, датчиков и видеокамер система автоматически отслеживает перемещение сотрудников, выявляет нарушения и оперативно реагирует на потенциально опасные ситуации, – рассказывает проектный менеджер проектного офиса ММК-Информсервиса Сергей Бурнев. – Идея её создания возникла в 2020 году, инициатором выступила дирекция по охране труда, промышленной безопасности и экологии. Было предложено разработать две системы: одну для коксового цеха – на базе седьмой и восьмой батарей, другую для доменного – на базе первой печи. В итоге было сформировано техническое задание, основанное на требованиях подразделений-заказчиков, и началась стадия проектно-изыскательских работ. Это изучение места, где должна будет действовать система, разработка проектных документов, согласование различных этапов её внедрения.

По словам Сергея Дмитриевича, при работе над системой возникли две сложности. Сначала Тайвань перестал поставлять чипы для технологического оборудования, а затем, в связи с началом специальной военной операции, ужесточились санкции, из-за чего специалистам ММК-Информсервиса пришлось заняться импортозамещением.

– Мы используем сложное оборудование, и найти подходящую альтернативу очень непросто, – продолжает Сергей Бурнев. – Однако мы справились: большая часть технической «начинки» системы собрана из продукции оте-

чественных производителей. Это базовое оборудование, находящееся непосредственно в цехе, инфраструктура и даже организация компьютерных сетей по передаче данных. Исключение составляют только серверные фермы.

Создание системы стало для специалистов ММК-Информсервиса серьёзным профессиональным вызовом и по другой причине. Дело в том, что она состоит из технологий, которые чаще всего применяют по отдельности. Так, метка – специальное устройство, которое каждый работник носит с собой, – является, по сути, аналогом автомобильной сигнализации. Элементы искусственного интеллекта для распознавания образов есть в каждом смартфоне. Контроль доступа в определённые помещения основан на принципах работы домофона. А шкафы для хранения и беспроводной зарядки меток практически не отличаются от вендинговых аппаратов. Однако на производстве все перечисленные технологии даже по отдельности встречаются не так часто. Соответственно, их акклиматизация в подразделениях комбината, объединение в полноценный функционирующий комплекс, причём при высочайшем уровне импортозамещения, – главный инновационный момент в создании системы.

– Также нужно помнить, что на доменной печи много факторов риска и все они различны, – добавляет Сергей Дмитриевич. – Это, в первую очередь, движущееся оборудование, расплавленный металл и шлак, газ. Именно поэтому применять для создания системы лишь одну технологию было невозможно. Литейный двор, помещение нижних фильтров, железнодорожные пути – везде своя специфика, так что и инструменты для контроля персонала выбирались разнородные. Работая над системой, мы приобрели уникальный опыт, а благодаря использованию видеоаналитики на базе ММК-Информсервиса был создан центр искусственного интеллекта, который позволит нам накапливать собственные компетенции. В будущем это сыграет положительную роль, когда мы начнём внедрять аналогичные системы в других подразделениях комбината, причём не только в области промышленной безопасности, но и во всех направлениях деятельности предприятия, где востребован искусственный интеллект.

В доменном цехе система внедрена в августе прошлого года и уже подтвердила свою эффективность

– Нововведение зарекомендовало себя очень хорошо, – говорит исполняющий обязанности сменного мастера первой доменной печи Юрий Прошкин. – В первую очередь, система значительно облегчила работу мастеру, который обязан следить не только за технологией, но и за персоналом, так как во время смены жизнь и здоровье каждого – его личная ответственность. И наличие меток позволяет мне сразу среагировать, если кто-то из моих людей нарушает правила техники безопасности.

На участке доменной печи пятнадцать зон, доступ в которые разрешён далеко не каждому. И если рабочий приближается, например, к работающим электропушке или бурмашине, то мастеру сразу поступает сигнал, метка нарушителя начинает вибрировать, предупреждая об опасности, а на литейном дворе включается специальная лампа. В итоге старший горновой сразу же останавливает оборудование, и вероятность несчастного случая сводится к нулю.

– Электропушка и бурмашина – большие механизмы, и если человек зашёл за них, то увидеть его просто невозможно, – продолжает Юрий Владимирович. – Датчики и видеокамеры расположены на всех участках доменной печи. В помещении фильтров, зоне работы скиповой лебёдки, железнодорожном тупике, шахте, на рабочих площадках блока воздухонагревателей, обоих литейных дворах, подкрановых балках электромостовых кранов, колошнике доменной печи. Благодаря видеофиксации каждое нарушение автоматически документируется. Плюс у каждой метки есть идентификационный номер, благодаря чему можно легко определить, кто именно нарушил правила техники безопасности.

Метки хранят в специальном шкафу, который разделён на две секции. В первой – устройства, предназначенные для рабочих и специалистов сервисных служб, которые приходят на печь для планового ремонта. Во второй секции находятся метки для персонала, имеющего допуск в газоопасную среду: водопроводчика, старшего водопроводчика, газовщика, газоспасателя, сменного мастера. И эти метки уже именные.

– Только с такой меткой можно попасть на участки доменной печи, относящиеся к первой группе газоопасности, – отмечает Юрий Прошкин. – Например, в шахту. Работать там можно только в газоизолирующих аппаратах, с оформлением наряда-допуска и привлечением газоспасателей. Вход в эту зону закрыт дверьми с электронным замком, и обычная метка его не откроет.

Кроме того, метка обеспечивает безопасность работника ещё несколькими способами. Она передаёт сигнал мастеру при падении с высоты и отсутствии движения в течение тридцати минут. Обе ситуации могут быть признаком несчастного случая. Также работник, которому стало плохо, имеет возможность попросить о помощи, просто нажав на устройстве кнопку SOS. Метка подключена к сети Wi-Fi, поэтому определить местонахождение пострадавшего не составляет труда. Соответственно, и все необходимые действия по спасению его жизни будут выполнены максимально оперативно.

Ещё одним неоспоримым преимуществом системы является то, что она служит вспомогательным инструментом при обучении молодых рабочих технике безопасности. Разумеется, мастер, наставник и старшие коллеги следят, чтобы «новобранец» подразделения не находился в опасных зонах, однако метка, датчики и видеокамеры – надёжная подстраховка, полностью исключающая человеческий фактор.

– Все, кто работает на первой доменной печи, относятся к нововведению положительно, – заключает Юрий Прошкин. – Сейчас система проходит период тестирования и модернизации, мы контактируем с разработчиками и совершенствуем её совместными усилиями. Руководство цеха также контролирует эти процессы.

Система будет развиваться и дальше. Следующим шагом в её усовершенствовании может стать, например, применение лазерных барьеров перед агрегатами, рядом с которыми нельзя находиться во время их работы. Если же человек пересечёт барьер, то оборудование автоматически остановится.

– Подобные технологии очень нужны там, где ввиду определённых производственных условий видеоаналитика не всегда даёт желаемый результат, – поясняет Сергей Бурнев. – Кроме того, обсуждаем внедрение системы в новых подразделениях – агломерационном и дробильно-обжиговом цехах.