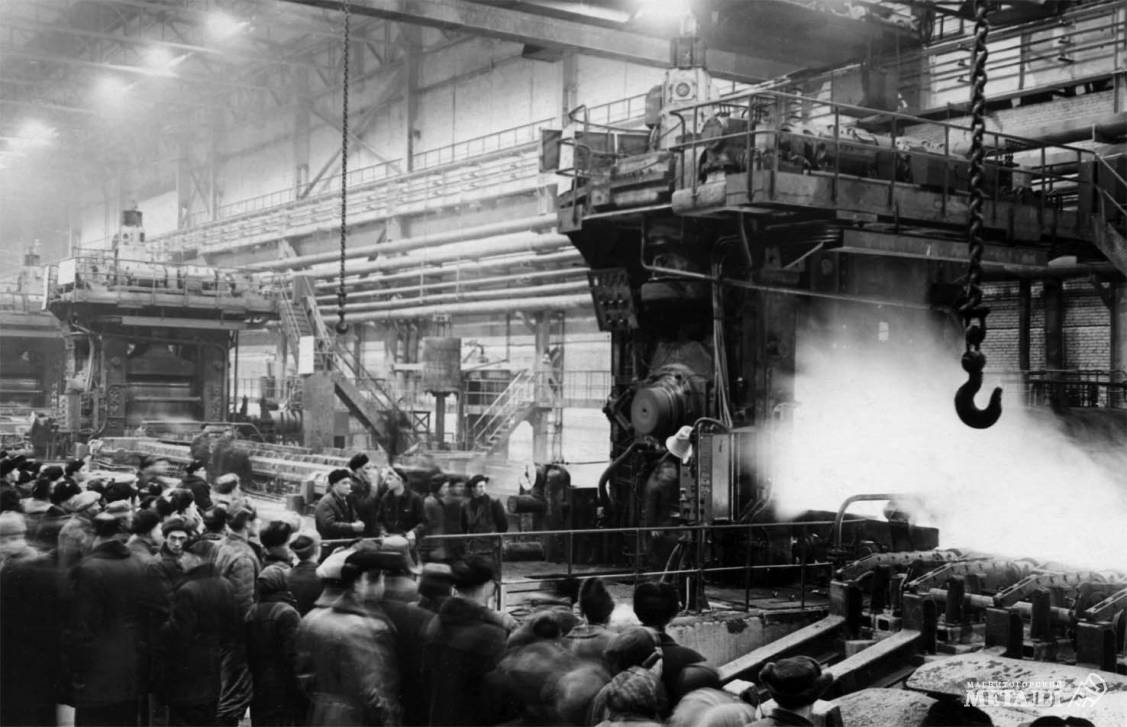

В настоящее время прокатное производство ПАО «ММК» занимает лидирующие позиции в российской металлургической отрасли. А началом его истории послужил ввод в строй в конце июля 1933 года обжимно-заготовочного стана – блюминга № 2, на котором был обжат первый стальной слиток.

Проектированием и изготовлением оборудования блюминга занималась немецкая фирма Demag. О значении этого агрегата для советской экономики 30-х годов можно судить по тому факту, что на его пуск приехал нарком тяжёлой промышленности СССР Г. К. Орджоникидзе.

Блюминг в комплексе с последовательно расположенными непрерывно-заготовочными станами «630» и «450» стал лишь первым шагом в развитии прокатного производства ММК. В августе 1934 года заработал первый на Магнитке среднесортовой прокатный стан «500» мощностью 320 тысяч тонн, с пуском которого ММК превратился в предприятие с законченным металлургическим циклом. В июле 1936 года был выдан первый миллион тонн магнитогорского проката. До войны на комбинате были построены и введены в действие ещё пять сортовых станов, а также второй по счёту блюминг производства «Уралмаша», который стал первым на ММК отечественным прокатным агрегатом.

Прокатчики Магнитки внесли важнейший вклад в победу над нацизмом в годы Великой Отечественной войны, обеспечив в кратчайшие сроки выпуск броневого листа. Уже 28 июля 1941 года на ММК впервые в мировой металлургии броневой лист был прокатан на блюминге. Этот смелый эксперимент позволил организовать выпуск столь необходимой фронту продукции до пуска прибывших в Магнитогорск из Мариуполя и Запорожья толстолистовых станов «4500» и «2350», специализировавшихся на прокатке броневого металла. Каждый второй советский танк в годы войны был сделан из магнитогорской брони, и в этом огромная заслуга прокатчиков Магнитки.

В послевоенное время прокатное производство ММК также активно развивалось. Акцент был сделан на производстве листового проката, по выпуску которого комбинат быстро вышел в лидеры. В 1951 году были построены и пущены в эксплуатацию листопрокатные цехи № 1 и 2. В 1956 году начал действовать листопрокатный цех № 3, где было освоено производство консервной лужёной и оцинкованной жести.

В 1960 году вошёл в строй действующих ЛПЦ № 4 со станом «2500» горячей прокатки стального листа, а в мае 1969 года принят в эксплуатацию ЛПЦ № 5 со станом «2500» холодной прокатки. В 1973 году введён в действие цех по производству электролужёной жести, а год спустя принят в эксплуатацию ЛПЦ № 7 – цех гнутых профилей – с четырьмя профилегибочными станами, способными производить десятки экономичных и разнообразных профилей. В декабре 1982 года подписан акт государственной комиссии о приёме в эксплуатацию цеха углеродистой ленты – ЛПЦ № 8.

Необходимо отметить, прокатное производство Магнитки всегда было ориентировано на нужды отечественной экономики и зачастую первым в стране осваивало выпуск необходимой народному хозяйству продукции.

ММК стал первым и до сих пор единственным в России производителем белой консервной жести.

В начале 70-х в ЛПЦ-3 был введён в эксплуатацию 20-валковый стан «700-Э», позволивший освоить производство кинескопной ленты, которой впоследствии ММК снабжал все заводы СССР, выпускающие цветные телевизоры. Это помогло снизить дефицит данной продукции. Когда Советское правительство поставило цель развивать отечественное производство легковых автомобилей, именно стан «2500» холодной прокатки, пущенный в 1969 году, помог обеспечить автозаводы, и прежде всего волжский автогигант, необходимым листовым прокатом.

Ещё одной вехой в развитии прокатного производства стал ввод в эксплуатацию в 1994 году листопрокатного цеха № 10 со станом «2000» горячей прокатки стального листа – агрегат нового технологического поколения, который на сегодня является самым производительным на ММК. После проведённой в середине 2000 годов реконструкции он способен выпускать шесть миллионов тонн проката в год. А всего за всю свою 90-летнюю историю прокатчики Магнитки произвели около 716 миллионов тонн проката – рекордный результат для отечественной металлургии.

За последние 20 лет производство на Магнитогорском металлургическом комбинате претерпело серьёзные изменения. Была реализована масштабная программа инвестиций в техническое перевооружение и модернизацию оборудования, и львиная доля этих инвестиций пришлась именно на прокатное производство с акцентом на развитие мощностей, выпускающих высокомаржинальную продукцию с высокой добавленной стоимостью. По сути, сегодня именно прокатный передел стал драйвером развития комбината, подстраиваясь под нужны и потребности реальных отраслей экономики, осваивая выпуск необходимой им продукции и задавая параметры для технологического развития ММК по всей производственной цепочке. Не случайно нынешний председатель совета директоров ПАО «ММК» Виктор Рашников и многие топ-менеджеры комбината – выходцы из прокатного производства.

Среди ключевых проектов модернизации прокатного передела в XXI веке можно выделить стан «1700» холодной прокатки в ЛПЦ № 5 (2002 год), который в 2021 году был полностью реконструирован; комплексную реконструкцию сортопрокатного производства (2005–2006 годы) с заменой устаревших станов на новые агрегаты компании Danieli, создание современных мощностей по производству проката с покрытиями. Особо следует выделить два крупнейших инвестиционных проекта ММК в новом тысячелетии – строительство комплекса по производству толстолистового проката (стан «5000», МНЛЗ-6 и комплекс внепечной обработки стали –

2009–2010 годы) и создание современного комплекса холодной прокатки по выпуску высококачественного автолиста (стан «2000» – 2011–2012 годы). В 2020 году завершена комплексная реконструкция стана «2500» в ЛПЦ-4, где проведена замена нагревательных печей, реконструирована черновая и заменена чистовая группа клетей. Масштабная реконструкция позволила расширить размерный и марочный сортамент стана, повысить качество выпускаемой продукции, при этом производительность агрегата возросла до 5,2 миллиона тонн металлопроката в год. Сегодня это высокоавтоматизированный агрегат, продукция которого отвечает самым высоким мировым стандартам.

За реализацию многих из этих инвестиционных проектов в прокатном производстве ММК не раз становился лауреатом конкурса «Главное событие года в металлургии России».

Комбинат стабильно удерживает место в списке лучших производителей листового проката в рейтинге отраслевого журнала «Металлоснабжение и сбыт».

Усилия ММК по созданию современного высокотехнологичного прокатного производства приносят свои плоды – Магнитка занимает ведущие позиции в поставках российскому автомобилестроению, трубной и судостроительной отрасли.

Нынешнее время ставит новые задачи. Сегодня на ММК всё больше внимания уделяют внедрению современных информационных технологий, которые не обошли и прокатный передел. В настоящее время в прокатных цехах комбината реализованы или находятся в стадии реализации сразу несколько крупных проектов цифровизации. В их числе, например, масштабный проект по созданию цифрового двойника гидросистемы в ЛПЦ № 10. Система, основанная на применении технологии интернета вещей (IoT), призвана оперативно реагировать на возникновение утечек масла на оборудовании моталок и механизмах уборочной группы стана «2000» горячей прокатки и принимать корректирующие действия. Внедрение цифрового решения позволяет уменьшить затраты на материально-технические ресурсы и сократить время внеплановых простоев и потери производства. В ЛПЦ

№ 11 создают систему автоматизированной диагностики технического состояния подшипников рабочих и опорных валков прокатных клетей стана «2000» холодной прокатки, а в сортовом цехе на стане «170» – систему вибродиагностики.

Одно из ключевых направлений работы прокатчиков – освоение производства новых, а также инновационных видов продукции, осуществляемое силами специалистов научно-технического центра ПАО «ММК» совместно с технологами прокатных цехов. Такая продукция зачастую призвана удовлетворить не только текущие потребности клиентов, но и их перспективные запросы. Здесь, в частности, можно вспомнить продукцию из высокопрочных марок стали, выпускаемую под маркой MAGSTRONG и применяемую для изготовления и ремонта строительной, карьерной и прочей специальной техники, нагруженных металлоконструкций и другого оборудования. Или, например, листовой прокат для труб высоких классов прочности, предназначенный для строительства магистральных трубопроводов в зонах вечной мерзлоты, под водой и в зонах тектонических разломов. Серьёзным вызовом стало и освоение всё новых марок автолистового проката, который, в соответствии с современными тенденциями, должен становиться всё прочнее при одновременном уменьшении веса и толщины. В общем, задач перед прокатчиками всегда стоит немало, и они их, несмотря на очевидные трудности сегодняшнего момента, успешно решают, продолжая выпускать качественную металлопродукцию, так необходимую России.