Одиннадцатый листопрокатный цех – одно из самых молодых подразделений Магнитогорского металлургического комбината. Он начал работать в 2011 году и собрал под своими сводами не только опытных технологов, но и множество молодых ребят, только-только получивших дипломы. Старший аппаратчик отделения регенерации кислоты Андрей Корякин – как раз из таких. Он стал частью большой команды ЛПЦ-11 спустя всего несколько месяцев после окончания Магнитогорского государственного технического университета и за пятнадцать лет вырос в первоклассного специалиста.

В семье Андрея Александровича многие были связаны с комбинатом, причём трудились в разных подразделениях. Например, дедушки нашего героя работали во втором и пятом листопрокатных цехах, а отец – на паровоздуходувной электростанции. Он много рассказывал сыну о своей работе и об ММК в целом, а потому Корякин-младший ещё в школьные годы вполне чётко представлял, что такое градообразующее предприятие Магнитки. В том числе и прокатное производство – одно из самых престижных и перспективных направлений деятельности комбината.

– Именно поэтому после школы решил поступить в МГТУ на обработку металлов давлением, – говорит Андрей Александрович. – На пятом курсе у нас была производственная практика, и меня распределили в восьмой листопрокатный цех. Тоже на травильный участок, в отделение регенерации кислоты. И это направление работы оказалось очень интересным и необычным. Главным образом потому, что здесь больше химии, чем прокатного дела. Ну а сам комбинат, конечно, воспринимался как нечто грандиозное. Масштабы у нашего предприятия колоссальные, что, впрочем, вполне объяснимо: на ММК полный производственный цикл – от добычи и обогащения руды до выпуска множества видов готовой продукции.

В восьмом листопрокатном цехе Андрей Корякин познакомился со старшим мастером Евгением Клещёвым – опытнейшим специалистом, руководителем и просто хорошим человеком, а также Алексеем Масленниковым, который далеко не первый год работал старшим аппаратчиком регенерации. Оба они стали для нашего героя первыми наставниками, и о строящемся одиннадцатом листопрокатном цехе он узнал как раз от Евгения Геннадьевича.

Клещёв и сам планировал переводиться в новое подразделение, и воспитаннику посоветовал после окончания университета устраиваться именно туда. Так Андрей Александрович и поступил. Правда, между окончанием учёбы в МГТУ и началом трудового пути в ЛПЦ-11 в его биографию «уместились» несколько месяцев работы в листопрокатном цехе.

– Там я был оператором нагревательных печей на стане «2350», – вспоминает Андрей Корякин. – Тоже очень интересный период, давший много полезного опыта. Плюс замечательный коллектив.

В одиннадцатый листопрокатный цех он перевёлся в ноябре 2010 года. На тот момент подразделение только строилось: был готов холодный контур, начинался монтаж технологического оборудования. И Андрей Александрович вместе с десятками других технологов зарождавшегося ЛПЦ-11 активно включился в эту работу.

Он занимался разгрузкой оборудования, уборкой, проходил теоретическое обучение, поскольку на тот момент уже была готова визуализация будущего производственного процесса.

– Возможность посмотреть, как оборудование, на котором нам предстоит работать, выглядит изнутри, была особенно ценной, – отмечает Андрей Корякин. – Также вместе с другими молодыми ребятами из училищ, колледжей и университета периодами бывали в восьмом листопрокатном – изучали отделение регенерации, набирались практического опыта. А на стройплощадке ЛПЦ-11 нередко взаимодействовали с подрядчиками – контролировали их работу. Оборудование для цеха предоставила компания SMS Demag из Германии, соответственно, монтажом и пуско-наладкой занимались немцы и австрийцы. Мы хорошо общались, насколько позволял языковой барьер, со многими подружились. Говорили, в основном, на английском, но также учили гостей русскому языку. Этот период тоже был весьма ярким.

Запуск цеха состоялся в День металлурга–2011, и первые смены, по словам Андрея Александровича, были очень волнительными. Оборудование, в монтаже и пусконаладке которого он участвовал, наконец, ожило, и на отделение регенерации сразу легла огромная ответственность.

– От нас зависит работа травильного участка, который является важнейшим звеном в технологической цепочке всего цеха, – объясняет Андрей Корякин. – Так что мы должны выполнять свои задачи оперативно и качественно. К тому же трудиться на только что запущенном оборудовании всегда нелегко. Когда изучаешь компьютерную визуализацию процесса, многое кажется простым, однако с настоящими агрегатами всё иначе. Они большие, сложные, плюс, конечно же, соляная кислота, которая требует к себе максимально серьёзного отношения.

Технологический процесс в отделении регенерации действительно непрост – и уникален. Оно входит в состав травильного участка, где с помощью раствора соляной кислоты горячекатаный металл очищают от окалины. В результате к кислотному раствору примешивается хлорид железа, и его необходимо удалить.

– Этим мы и занимаемся, – продолжает Андрей Александрович. – Сначала подаём отработанную кислоту на специальные установки, где она концентрируется для более качественной переработки и уходит в печи обжига – реакторы. Там концентрированный раствор попадает в псевдоожиженный – или «кипящий» – слой гранулированного оксида железа, нагретого при помощи природного газа до восьмисот пятидесяти градусов. Именно на эти гранулы оседают находящиеся в растворе частицы железа. А жидкая фаза, содержащая соляную кислоту, испаряется, отправляется на абсорбционные колонны и, проходя через них, насыщает кислотой воду, подаваемую в колонну сверху. В результате на выходе из абсорбера вода имеет концентрацию кислоты, подходящую для повторного использования при травлении. Сначала она накапливается в баках, а потом идёт на травильные агрегаты.

Как старший аппаратчик, Андрей Корякин контролирует процесс от и до. Установки регенерации кислоты снабжены множеством датчиков, и все необходимые цифры видны на мониторах, расположенных на посту управления. Наш герой с коллегами-аппаратчиками наблюдают за показателями, отбирают пробы растворов на анализ для контроля качества, при необходимости вносят корректировки, время от времени производят обход оборудования, а также участвуют в его технологическом обслуживании и ремонтах.

Коллектив в отделении небольшой: трое аппаратчиков, старший аппаратчик и старший мастер. Что интересно, бригада Андрея Александровича сформировалась изначально – с запуска цеха. Так что уже пятнадцать лет он трудится в одной команде со Святославом Кудряшовым, Евгением Деловым, Вячеславом Мелекесовым, а также представителем Объединённой сервисной компании, слесарем-кислотчиком Николаем Андрейченко, который занимается обслуживанием и ремонтом оборудования. Все ребята одного возраста, со схожими интересами и взглядами на жизнь, благодаря чему и трудятся дружно, и за пределами промплощадки иной раз весело и приятно проводят время.

– Долгое время старшим мастером у нас был Евгений Клещёв, – добавляет Андрей Корякин. – Сейчас на этой должности Денис Шалунов. Тоже прекрасный человек и грамотный руководитель. Вообще дружеские взаимоотношения очень важны, это основа любого коллектива.

Соляная кислота – одна из самых агрессивных, а потому техника безопасности в отделении регенерации всегда стоит во главе угла. Кроме того, у Андрея Александровича и всех его коллег особые средства индивидуальной защиты. Это очки закрытого типа, кислотостойкие перчатки, противокислотные респираторы и даже рабочая одежда со специальной пропиткой.

За время работы в ЛПЦ-11 Андрей Корякин успел проявить себя и как рационализатор. Он неоднократно участвовал в научно-технических конференциях комбината – и небезрезультатно: один раз занял второе место, второй раз – первое. Золото НТК нашему герою принесла работа, посвящённая экономии материалов для футеровки печей обжига – реакторов.

– К этим материалам предъявляют очень серьёзные требования по стойкости, поскольку они принимают на себя основное воздействие процессов, происходящих в реакторе, – говорит Андрей Александрович. – Там высокая температура, пары кислоты, абразивный износ, вызванный постоянным перемешиванием железных частиц. Материалы для футеровки имеют большую стоимость, к тому же их закупают у иностранных производителей. Долгое время замена футеровки внутри реактора была полной, но мы видели, что на одних участках износ сильный, а на других – небольшой. Там футеровка может послужить ещё некоторое время, что позволит сэкономить ресурсы. И я предложил разграничить участки внутри реактора в зависимости от износа защитных материалов – путём установки в его корпусе дополнительных опорных металлоконструкций.

Андрей Корякин отмечает: это рацпредложение – командная работа. Здесь ему помогали опять-таки Евгений Клещёв и Денис Шалунов.

– Победить было, конечно же, приятно, – улыбается Андрей Александрович. – К тому же очень здорово, что идея воплощена в жизнь и служит на благо нашего отделения.

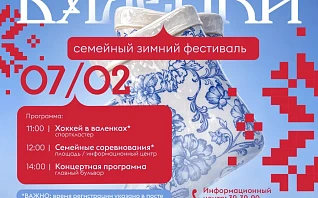

Говоря об увлечениях, Андрей Корякин называет, в первую очередь, хоккей. Если выдается время и возможность, он обязательно приезжает в наш ледовый Дворец поболеть за «Металлург». Другое зимнее хобби нашего героя – сноуборд. А в тёплую пору он любит выезжать на природу или совершать велопрогулки.