– ПАЛЫЧ, почему батареи холодные? Чего так плохо топишь?

– А ты поработай немного, может, и согреешься, – парирует Ефремов.

Уж кому, как не старшему машинисту цементно-огнеупорного завода Анатолию Ефремову, хорошо известно, что такое трудовые будни на «свежем» воздухе, где, по большому счету, только хорошей работой и согреешься. Его объект находится, можно сказать, под открытым небом. Четвертая вращающаяся печь, стоящая на семи ветрах, поражает своим видом. Сразу понимаешь: без цемента город не будет. К нему сейчас и ведет меня старожил цементного завода, тот самый Палыч. Помимо главной задачи – производства клинкера – основы составляющего цемента, вращающаяся печь, как нетрудно догадаться из вышеприведенного диалога, выполняет еще и функции гигантской «отопительной батареи».

Четвертую вращающуюся печь ввели в эксплуатацию первого сентября прошлого года.

Она нестандартных размеров: длина сто двадцать пять, а диаметр – четыре с половиной метра. Опыта обжига на подобных вращающихся печах не было. Размеры разнятся: старые агрегаты протяженностью около ста пятидесяти метров, а в диаметре – четыре. Поэтому поначалу были опасения по ее работе в процессе обжига. Белгородский технологический институт инженерной промышленности разработал цепную завесу и теплообменное устройство. Машинисты цемзавода внесли корректировку, удлинив теплообменную зону, что позволило выйти на номинальную производительность печи в сорок тонн в час. На ней уже была достигнута производительность в 43 тонны ежечасно. Но на цемзаводе делали это временно – для изучения работы печи. Смотрели, как поведет себя печь, активность клинкера, что дальше сделать, чтобы нормально выйти, допустим, на стабильные 43–45 тонн в час.

Специально для четвертой печи установили модернизированный пульт управления, за которым, когда мы пришли, находился машинист вращающейся печи Юрий Бочкарев. Его задача – следить за температурным режимом печи и процессом обжига клинкера.

– При температуре свыше тысячи трехсот градусов в зоне спекания и происходит процесс клинкерообразования, – посвящает в тонкости технологического процесса Юрий Витальевич. – Путем процесса обжига из сырья – известняка, глины и колошниковой пыли, которую доставляют с комбината, и получается клинкер. А уж потом его перемалывают и, в зависимости от марки, получается шлакопортландцемент – куда добавляют гранулированный шлак, или портландцемент. Как удалось выяснить у специалистов, химические свойства определяют в лаборатории, где и выявляют основной параметр – активность клинкера. Она-то и влияет на прочность цемента: чем выше активность, тем выше марка.

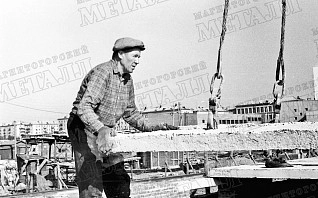

Мы со старшим машинистом Анатолием Ефремовым находимся в непосредственной близости с гигантским «телом» четвертой вращающейся печи. Она то поднимается, то опускается: агрегат установлен под наклоном в четыре градуса. Габариты печи и ее подшипников по бокам впечатляют. Вокруг шум, резкий «инородный» запах и оглушительный свист – это газ рвется в печь под давлением.

Что происходит внутри этой стодвадцатиметровой трубы, сейчас одному богу и старшему машинисту Анатолию Павловичу известно. В чрево агрегата заглядываю через небольшое окошечко, предварительно прикрывшись защитным экраном: обдает жаром. Сквозь темно-зеленое стекло просматривается невесть что, словно лицезреешь на цветной негативной пленке ад, в котором крутятся раскаленные добела камушки, бьющиеся о футеровку. Убираю защитный экран – хочется посмотреть на происходящее «вживую», о чем, кстати, жалею: все равно ничего не разглядел, кроме слепящего света – только глаза «засветил».

– Это и есть клинкер, – кричит сквозь шум Анатолий Павлович и сует мне в руку камушек – холодный и черный.

Он, конечно, не похож на собрата, что сейчас «жарится» в печи.

Удалось выяснить, что, по сути, четвертая вращающаяся печь отличается от других лишь размерами. В тех производится только доломит для нужд кислородно-конвертерного цеха. До того как пустили четвертую печь, приходилось использовать вторую вращающуюся при производстве и доломита, и цемента. Наверное, многие помнят, как город лихорадило от нехватки цемента. Вот тогда-то и возникла необходимость в строительстве четвертой вращающейся печи. Теперь руководство рассчитывает довести производство цемента до пятисот тысяч тонн в год. Тем временем проектная организация уже разрабатывает проект под строительство пятой по счету печи. А посему может встать вопрос о новых кадрах. Выучиться на машиниста вращающейся печи можно только в единственном в России институте – белгородском. Магнитогорский цементно-огнеупорный завод каждый год посылает туда на обучение машинистов. А пока самообразовываются: есть программа подготовки машинистов, которую они проходят не менее двух месяцев. Обучение и теоретическое, и практическое – на старых печах. Затем у «учеников» принимают экзамены, и они приступают к работе. Отмечу, печь обслуживают еще помощник машиниста, моторист, шламовщик, транспортерщик и рабочий по очистке пылевых камер.

Дав возможность вдоволь насмотреться на работу четвертого агрегата, Анатолий Ефремов ведет ко второй вращающейся печи. Там когда-то изготавливали и клинкер, и доломит. Хотелось продемонстрировать, как Анатолий Павлович выразился, совершенно иную картину – обжиг доломита. Все три старые печи близко расположены друг к другу. Проходя под ними, ощущаешь жар, кажется, сам воздух, несмотря на мороз, плавится. Те же защитные экраны, но что происходило внутри второй печи, невозможно описать: действительно, другая картина – потрясающе красивая.

– Каждый раз, когда заглядываю внутрь этих гигантов, не жалею, что тружусь здесь почти тридцать семь лет. Все как в первый раз, – заявляет Анатолий Ефремов.