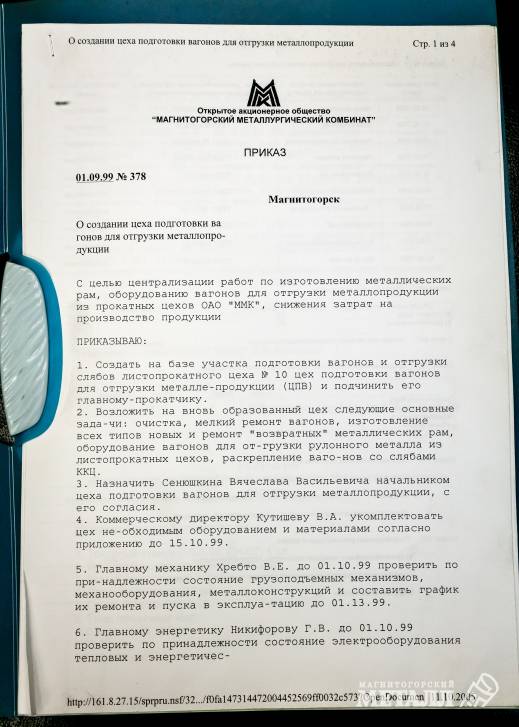

По сравнению с другими подразделениями, которые ведут свою историю с начала 1930-х годов, ЦПВ довольно молод. Приказ о его создании был подписан 1 сентября 1999 года. Несмотря на железнодорожную специфику, долгое время цех относился к структурам ММК, далёким от железнодорожного транспорта. В ноябре 2012 года ЦПВ вошёл в состав «Ремпути». В настоящее время цех производит около тридцати видов продукции, в том числе оборудования, необходимого для транспортировки продукции ММК.

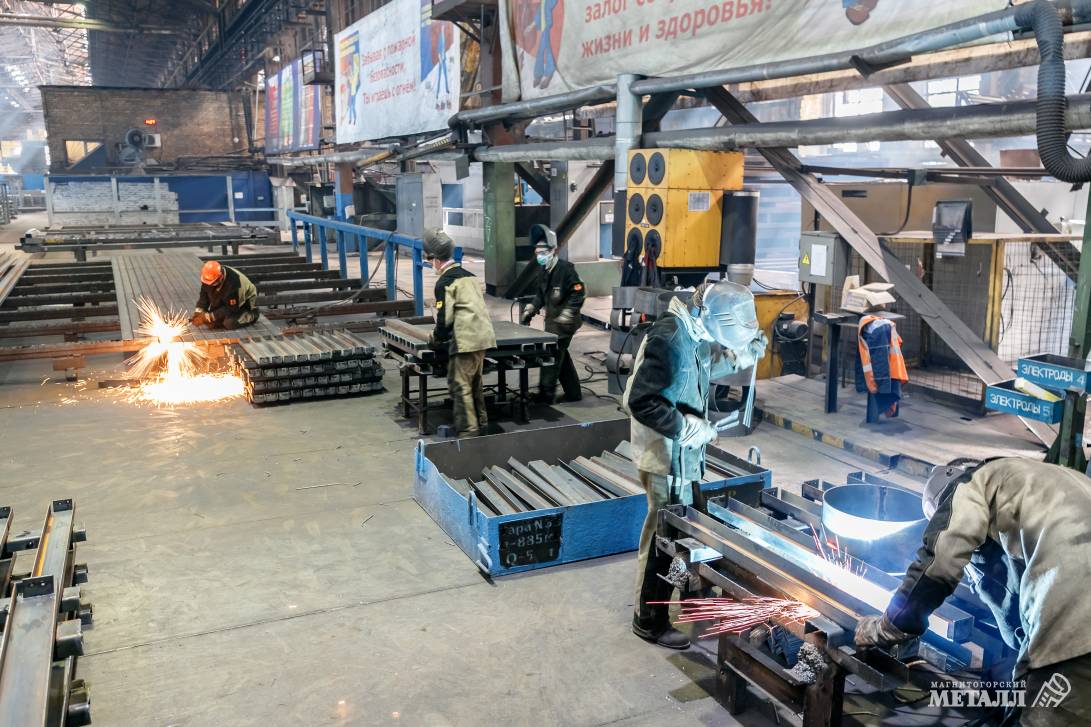

– Занимаемся изготовлением и ремонтом специальных рам, предназначенных для транспортировки рулонного металла потребителям, – рассказывает начальник цеха подготовки вагонов Иван Логунов. – Кроме того, выполняем очистку вагонов, ремонтируем контейнеры, совки для перевозки металлического лома и различный специализированный подвижной состав. Проще говоря, проводим все подготовительные работы, начиная с очистки вагонов, до их оборудования рамами. Дальше они идут в листопрокатные цехи, в них грузят металл и отправляют заказчику.

Ежемесячно цех изготавливает до 1700 рам, для перевозки продукции ЛПЦ № 4, ЛПЦ № 5, ЛПЦ № 8, ЛПЦ №10, ЛПЦ № 11, ПМП. Широкий ассортимент многооборотных средств крепления позволяет отгружать холоднокатаный, горячекатаный, оцинкованный и полимерный металлопрокат в рулонах различного диаметра и ширины, а также – листовой металлопрокат на поддонах. Десять тысяч вагонов оборудуются рамами, более пятнадцати тысяч железнодорожных полувагонов проходят очистку от остатков ранее перевозимых грузов.– Работаем с полувагонами, в том числе с крышей, платформами, контейнерами и специализированным подвижным составом – это небольшие тележки, которые используются для перевозки слябов, – поясняет Иван Васильевич. – В обслуживании находится около 38 тысяч рам. За последние три года, благодаря инвестиционной программе ООО «Ремпуть» серьёзно обновили мощности, вплоть до высокоточного оборудования, работающего без участия человека, например, станок плазменной резки: в компьютер загружается программа, и вырезаются детали, необходимые для изготовления рам. Они настолько точны в обработке, что выходят как полированные и не требуют специальной подготовки перед дальнейшим использованием. Один из участков цеха – на станции Сортировочная – в настоящее время переживает серьёзную модернизацию – с установкой нового кранового оборудования, увеличением протяжённости железнодорожных путей.

Прежде, отмечает Иван Васильевич, все процессы выполнялись вручную – сварщиками и газорезчиками. Сейчас на вооружении специалистов цеха подготовки вагонов металлорежущие станки, ленточные пилы, станки плазменной резки. И людям стало работать проще, безопаснее и интереснее и качество производимой продукции выросло в разы.

– Квалификация работников цеха высока, – подчёркивает исполняющий обязанности заместителя начальника цеха подготовки вагонов Денис Кинев – Все обучены и аттестованы, в том числе и в Национальном агентстве контроля сварки. У нас работают не просто сварщики, а сварщики – сборщики, которые изготавливают детали по чертежам, разработанным Механоремонтным комплексом. Встречаются и очень сложные конструкции, в производстве которых задействованы несколько человек. Сотрудничаем с учебными заведениями, приглашаем студентов на производственную практику. Многие, получив диплом, возвращаются в наш цех.

Электросварщик ручной сварки Денис Давлетбаев о многооборотных средствах крепления знает всё. За одиннадцать лет работы технологию изготовления рам изучил в тонкостях.

– У каждой рамы есть свой тоннаж, от девятисот килограммов и выше, – рассказывает Денис – В бригаде трудятся около тридцати сварщиков, по шесть–семь человек в каждом звене. В смену одно звено изготавливает две рамы. Все сварщики аттестованы, имеют большой опыт. Кроме того, каждый из нас освоил вторую специальность – стропальщика, так как приходится иметь дело с кранами, которые перемещают рамы. Работа у нас не монотонная, мы же не роботы, не машины. И к сварке, и к сборке нужно подходить творчески, но не отклоняться от требуемых параметров и соблюдать технику безопасности. Чем привлекает цех? Стабильностью, уверенностью в завтрашнем дне.

– Главное требование к нашей продукции – надёжность, – подчёркивает начальник цеха. – При весе в одну тонну рама должна перевозить более тридцати тонн груза. Её нужно так собрать и сварить, чтобы она довезла груз до потребителя в целости и сохранности. Мы же отправляем металл во все уголки страны, вплоть до Владивостока, а это более девяти тысяч километров. Рама должна выдержать многочисленные горки, толчки, рывки и прослужить положенный срок.

Рамы для тяжёлых рулонов, таких, как в ЛПЦ № 4, довольно трудозатратны, в их изготовлении задействованы до шести человек. С более лёгкими – для ЛПЦ № 10 справляются один-два. Сейчас цех занимается освоением производства уникальной рамы, которая предотвращает травмирование кромки стального листа. Пробные образцы получили высокую оценку потребителей.

Численность коллектива ЦПВ – 640 человек. Основные профессии цеха подготовки вагонов – стропальщик, электросварщик и машинист крана. Среди всех подразделений «Ремпути» ЦПВ располагает самым большим количеством техники и оборудования. Да и по занимаемой территории соперничать с ним трудно. Общая площадь четырёх участков ЦПВ, разбросанных от северной группы цехов до здания ТЭЦ, составляет более шестидесяти тысяч метров квадратных, и это не считая девяноста тысяч квадратных метров, занятых под складирование рам.

– Стремимся, чтобы в коллективе были добрые товарищеские отношения, – подчёркивает Иван Логунов – Это напрямую сказывается и на качестве оборудования и на объёмах производства. Работа у нас тяжёлая, но хорошо оплачиваемая. Поэтому текучки нет.