-Пустили ее тридцатого декабря 2009 года, - рассказывает мастер участка МНЛЗ-6 Алексей Гусев. - Разлили стандартную марку стали - "тройку спокойную", выпустили два сляба, и уже они пошли в производство.

Перед этим была длительная подготовка. Разливщики ездили в командировку в Дюссельдорф - там получили хорошую теоретическую базу.

- Поездка очень понравилась, - признается Алексей Алексеевич. - Узнали много нового, без чего сейчас не обходится работа. Посмотрели страну. А когда вернулись, начали осваивать оборудование на холодной прокрутке.

Освоение "живого" агрегата проходило успешно. В первый год на шестой машине выпустили миллион триста шестнадцать тысяч тонн стали. Во второй - миллион пятьсот девяносто. И нынешний год будет результативным: "общий язык" с агрегатом сталевары нашли давно.

С участка внепечной обработки стали, который также входит в комплекс стана "5000", приходит очередной ковш. В нем триста шестьдесят тонн стали марки К-65. Ковш устанавливают на сталеразливочный стенд - там он будет ждать своей очереди. А пока металл поступает в машину из другого ковша.

За процессом следит разливщик стали, "верховой", как его называют на участке, Михаил Стрелецкий. Именно он осуществляет поворот стенда и открывает новую плавку.

Здесь же бригадир Василий Денисов. На нем бесперебойная подача ковшей и контроль за работой разливщиков и всем процессом. Как сам признается, внимание надо уделять всему. Разливка - это финишная прямая всего коллектива цеха, важна каждая мелочь.

- Мелкие неприятности случаются, но все ребята опытные, справляются с проблемами быстро, - говорит Василий.

Ответственности на технологах достаточно. Они следят за уровнем металла в промежуточном ковше, смотрят, как он "ведет себя" в кристаллизаторе, контролируют автоматическую подачу шлакообразующей смеси. Последнее, кстати, - новшество, пущенное в работу месяц назад.

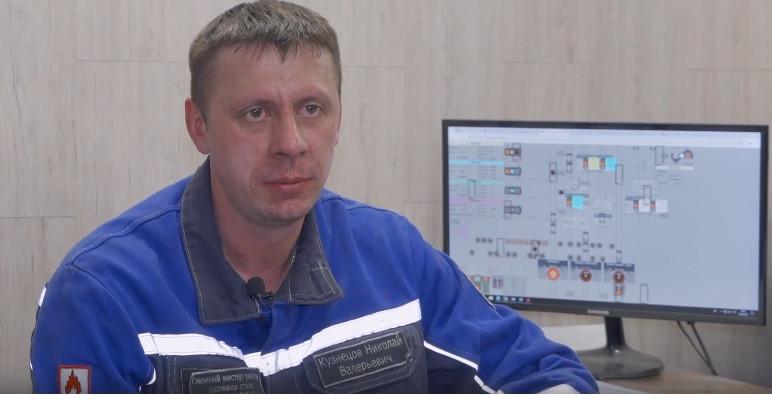

- Автоматизация помогает, - делится разливщик Максим Зеркин. - На пульте управления все данные по работе машины: скорость, температура, гидравлика, охлаждение.

За семь лет работы в ККЦ он прошел все машины непрерывного литья заготовок. Опыта накопил достаточно, так что с новым агрегатом "поладил" быстро.

Ковш опустел. Пора разворачивать стенд. "Верховой" Стрелецкий с пульта оживляет механизмы. Затем устанавливает защитную трубу в манипулятор. На все не больше пары минут. Затем хлопок - и новая плавка открыта. Металл поступает в промежуточную емкость, затем в кристаллизатор, где формируется корочка слитка.

С Алексеем Гусевым спускаемся почти на четырнадцать метров - к горизонтальному участку. Там готовые слябы - их ждут газорезки. Первая режет металл на мерные длины. Ею управляет резчик Максим Бабаков. На второй газорезке слябам придают размеры, необходимые заказчику. Этим агрегатом "рулят" операторы Иван Архипов и Вячеслав Овчинников.

Иван в кислородно-конвертерном уже тринадцать лет - после шестьдесят шестого училища, где осваивал специальность "электрогазосварщик". В цех пришел сразу оператором, поработал на всех машинах.

- Разница заметная, - рассуждает Архипов. - Здесь гораздо меньше ручной работы, больше времени за компьютерами проводим. Помимо газорезки управляем маркировочной машиной. Это тоже новшество: на тех агрегатах подписывали вручную. На специальную трубку насаживали резинку и писали - на горячей поверхности сляба оставался белый след. Здесь этим занимается автомат.

Вячеслав Овчинников - ученик Ивана. В цехе он всего два года, сразу попал на эту машину.

- Старались набирать именно молодежь, - говорит Алексей Гусев. - Такие ребята быстрее вникают в автоматизацию и компьютеры. Поэтому самым старшим на шестой машине не больше сорока пяти.

Большинство на этом участке имеют высшее образование. А выходцы из средних специальных учебных заведений стремятся догнать товарищей и учатся на заочном отделении в Магнитогорском государственном техническом университете. Гусева это радует: у таких ребят все впереди.