С её пуском цех получил возможность выпускать новую современную продукцию, а также более гибко реагировать на запросы потребителей.

– Применяемая до сего времени технология приготовления массы, была разработана ещё в 2000-х годах, – рассказывает начальник цеха магнезиально-доломитовых огнеупоров ООО «Огнеупор» Юрий Клёсов. – Но жизнь на месте не стоит, появляются новые материалы, заполнители, комбинации заполнителей, и для того, чтобы перейти на более современный уровень производства потребовалась модернизация существующих мощностей. Составили обоснование, с которым выступили на техническом совете, где получили поддержку и одобрение. В ходе модернизации использовали незадействованное бункерное хозяйство и оборудование, лежавшее на складе с 2008 года, вследствие нереализованного проекта расширения цеха. Модернизация линии, оснащённой высокотехнологичным смесительным и весо-дозировочным оборудованием, позволит освоить выпуск новых видов продукции и расширить рынки сбыта.

– Сейчас уже не только ПАО «ММК» работает на нашей футеровке, но и другие металлургические предприятия Урала применяют наши оксидоуглеродистые огнеупорные материалы для сталеразливочных ковшей, – отмечает исполняющий обязанности главного инженера ООО «Огнеупор» Сергей Поморцев. – В прошлом году из сорока тысяч тонн произведённых огнеупоров сторонним заказчикам было отгружено свыше восьми тысяч двухсот, то есть более двадцати процентов. Планируем с каждым годом увеличивать данную долю производства. У каждого потребителя свои пожелания по свойствам продукта, и далеко не все из них можно было реализовать на прежней линии. Так что модернизация была необходима.

Немного истории. Строительство цеха магнезиально-доломитовых огнеупоров началось в 1999 году. В июле 2000-го – состоялся торжественный пуск первой очереди: на прессе LAEIS HPF-1600 был выдан первый оксидоуглеродистый кирпич для сталеразливочных ковшей ККЦ ММК. Одновременно с монтажом и наладкой оборудования специалисты ЦМДО и ЦЛК отрабатывали технологию производства оксидоуглеродистых огнеупоров. С пуском осенью 2002 года второго, более мощного, пресса «LAEIS» HPF-2500 и второй смесительно-дозировочной линии «EIRICH» ЦМДО вышел на проектную мощность 28,3 тысячи тонн огнеупоров в год, что позволило полностью закрыть потребность в периклазоуглеродистых огнеупорах для футеровки сталеразливочных ковшей кислородно-конвертерного, а впоследствии и электросталеплавильного цеха. В 2007 году ООО «Огнеупор» приступил к реализации проекта, предусматривающего поэтапное увеличение объёмов производства в цехе до 45, а в дальнейшем до 61 тысячи тонн огнеупоров в год. Экономический кризис 2008 года не позволил реализовать задуманное, но удалось смонтировать и ввести в эксплуатацию пресс «LAEIS» HPF-2500 третьего поколения. Новейшие технологии и современное оборудование позволили коллективу ЦМДО перекрыть проектную мощность цеха и довести выпуск огнеупоров до 37 тысяч тонн в год, а, кроме того, расширить до четырнадцати наименований номенклатуру изделий. В 2013 году была введена в эксплуатацию линия по производству огнеупорных бетонных смесей.

Основным потребителем продукции цеха магнезиально-доломитовых огнеупоров является ПАО «ММК», в 2016 году началось освоение рынка сторонних потребителей. Выпуск унифицированных форматов «мини-кей» позволил в 2018 году реализовать более 2600 тонн периклазоуглеродистых огнеупоров на ПАО «ЧМК», АО «КМК «ТЭМПО», ООО «РЭМЗ».

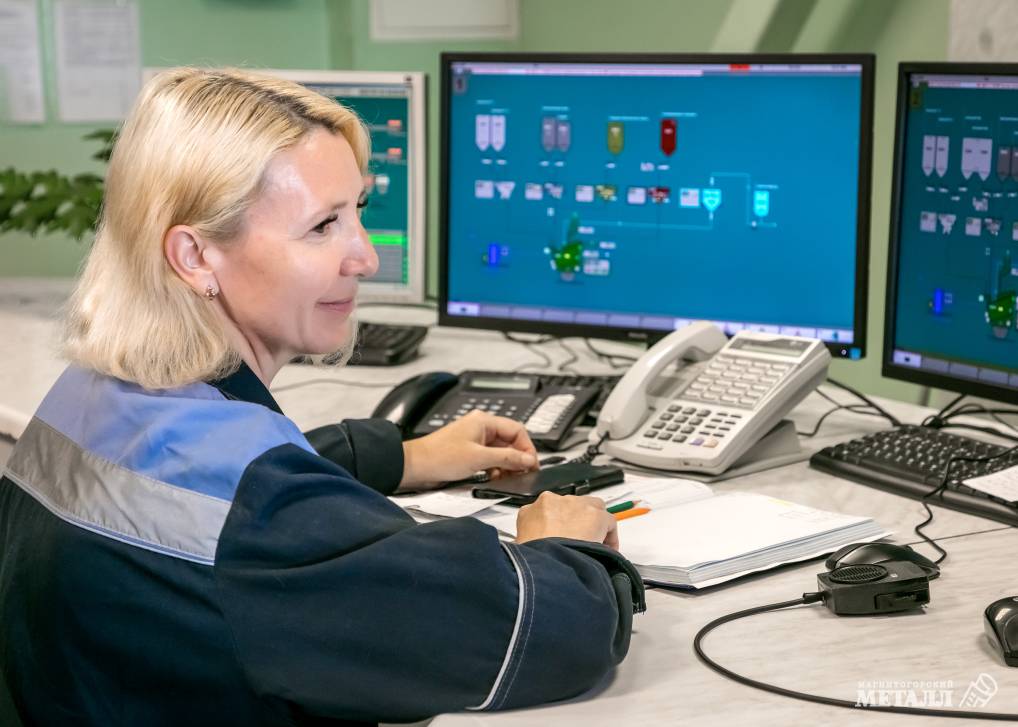

– Технологический персонал цеха – 134 человека, в смене – 26-28 работников, – поясняет Юрий Клёсов. – Они обслуживают и склад сырья, и силосный склад порошков, и отделение огнеупоров, и склад готовой продукции и отделение огнеупорных бетонных смесей. Большая часть процессов автоматизирована. После модернизации ручного труда стало ещё меньше.

Основные свойства кирпича закладываются при шихтовании исходных материалов. До модернизации смесительно-дозировочная линия № 2 имела всего семь бункеров, что позволяло использовать в производстве огнеупоров не более семи «ингредиентов», новое оборудование расширило возможности до двенадцати видов шихтовых материалов. Два бункера предназначены для зерновых составляющих, один – для жидкого связующего, которое ранее не применялось.

– С появлением дополнительных бункеров цех начал изготавливать изготавливать не только периклазоуглеродистые огнеупоры, но и периклазоалюмоуглеродистые, алюмопериклазоуглеродистые, периклазошпенелидные и различные виды оксидоуглеродистой продукции, – поясняет Сергей Поморцев. – Кроме того, появилась возможность использовать модефицирующие добавки, различные аксиданты, углеродные составляющие, которые значительно повышают стойкость нашего огнеупорного материала. По итогам 2021 года загрузили оборудование на сто процентов. Модернизация позволяет нам более гибко реагировать на изменения рынка и выпускать требуемую продукцию с заданными свойствами.

Для оптимизации работы всего комплекса подготовки формовочной массы наряду с модернизацией второй линии были проведены работы по замене АСУ ТП смесительно-дозировочной линии № 1. Все работы проводились в условиях действующего производства, под жёстким контролем технологического персонала.

Огнеупоры предыдущего поколения выдерживали около девяноста циклов использования. Затем футеровку стальковша требовалось заменить на новую. В сталелитейных цехах ММК этот процесс занимает целую рабочую смену и обходится более чем в шесть миллионов рублей. Если, благодаря новой технологии, стойкость огнеупоров увеличится до ста и более циклов, экономия составит свыше десяти процентов. Так что затраты на модернизацию, составившие порядка сорока миллионов рублей, должны окупиться сполна.

– Этот проект зародился ещё в 2017 году, – рассказывает исполняющий обязанности директора ООО «Огнеупор» Вячеслав Бобылев. – В 2020-м было принято решение о проведении модернизации, в 2021-м – подписаны контракты на поставку оборудования и вот в 2022 году ко Дню металлурга мы завершили пуско-наладочные работы и пустили объект в строй. Немецкая компания, с которой мы сотрудничали, из-за санкций отказалась выполнять шеф-монтаж, тогда мы привлекли российских специалистов, которые сделали всё качественно и оперативно. При этом удалось сэкономить около пяти миллионов рублей.

По словам Вячеслава Бобылева, модернизированная линия даёт возможность одномоментно подавать шихту, причём, с высоким уровнем точности – до 0,3 процента от общей массы заполнения, и подбирать именно ту компоновку и качественные показатели, которые необходимы для футеровки конкретно днища, стен или шлакового пояса сталеразливочных ковшей.

– В настоящее время рассматриваем возможность реализации ещё одного крупного проекта – по переработке кирпичного лома, в том числе и после использования в чугуновозах, – отмечает Вячеслав Алексеевич. – Будем перебирать, сортировать, дробить и повторно использовать. Это позволит снизить себестоимость продукции, поскольку стоимость готовых материалов очень высокая.