«ММ» продолжает пополнять портретную галерею героев производства.

За верность профессии

В его трудовой книжке всего одна запись – четвёртый листопрокатный цех. Старший нагревальщик металла Владимир Рылов работает в этом подразделении ММК уже 42 года. Присвоение звания «Заслуженный металлург Российской Федерации» – закономерный результат добросовестного труда и преданности профессии.

Рабочая смена Владимира Рылова начинается с обязательного обхода участка. По крутым ступеням лестничных пролётов он делает несчётное количество шагов. Осматривая оборудование, подходит к каждой нагревательной печи.

«Андрей, сейчас к первой печи подойду, заслонки откроешь», – обращается он к коллеге.

В этой печи, словно горячие пирожки, ждут момента своего «приготовления» сорок металлических слябов. Агрегаты четвёртого листопрокатного цеха, которые их нагревают, по объёмам не имеют аналогов в мире. Каждая из трёх печей вмещает 750 тонн металла.

– В технический процесс входит визуальный осмотр, наблюдение за нагревом, – поясняет Владимир Рылов. – В то же время необходимо осматривать оборудование на предмет целостности, выявлять неисправности.

После обхода Владимир Геннадьевич отправляется на пост управления. Перед его глазами – три компьютерных монитора. Обязанность старшего нагревальщика – контролировать процессы, происходящие с металлом внутри сразу трёх печей. В одиннадцати зонах каждого из агрегатов должны соблюдаться определённые температурные условия.

Время выдержки металлических «пирожков» в печи от 2 часов 50 минут до 4 часов 20 минут. Затем слябы выгружаются и отправляются для прокатки на стан «2500». До того момента, пока они не прошли черновую группу клетей, ответственность за качество нагрева несут нагревальщики во главе с Владимиром Рыловым.

– Сейчас уже всё автоматизировано, намного интересней работать, – отмечает старший нагревальщик металла. – Раньше, можно сказать, грели «на глазок», то есть то, что видели, переносили на приборы КИПиА.

Впервые в четвёртом листопрокатном Владимир Рылов оказался в 1978 году. Пришёл по распределению после окончания училища. Был подручным нагревальщика, посадчиком металла, просто нагревальщиком. Уже более 20 лет – Владимир Рылов старший нагревальщик.

– Отец и мать работали на комбинате. Друзья детства все практически пошли учиться на сталевара, доменщика, лудильщика, аппаратчика, – вспоминает Владимир Геннадьевич. – Выбрал профессию нагревальщика металла по подсказке соседа по двору.

Имея за плечами 42-летний опыт безупречной работы в ЛПЦ-4, Владимир Геннадьевич ни капли не жалеет о выборе профессии. При этом звание заслуженного металлурга страны стало для него неожиданностью. Через месяц он будет отмечать 61-й день рождения, но сдавать пост старшего нагревальщика не намерен, потому как отдельно от горячих печей и раскалённого металла себя не представляет.

Живёт жизнью завода

Таким количеством наград может похвастаться не каждый человек. Среди достижений заместителя начальника электроремонтного цеха Магнитогорского цементно-огнеупорного завода Дмитрия Филиппова и орден Красной звезды, и боевая медаль, почётные грамоты и благодарственные письма руководства завода. Не так давно Дмитрию Альбертовичу объявлена благодарность президента страны.

Рабочий день Дмитрия Филиппова начинается ещё до восхода солнца. На рабочем месте он с половины седьмого утра. Узнаёт у диспетчера общую информацию о работе предприятия, общается с мастерами отделений, с начальниками других цехов.

– К восьми утра у меня должна быть информация по работе завода за прошедшие сутки, – поясняет Дмитрий Альбертович. – Это нужно для того, чтобы строить планы на ближайший день, смену. И так каждый день.

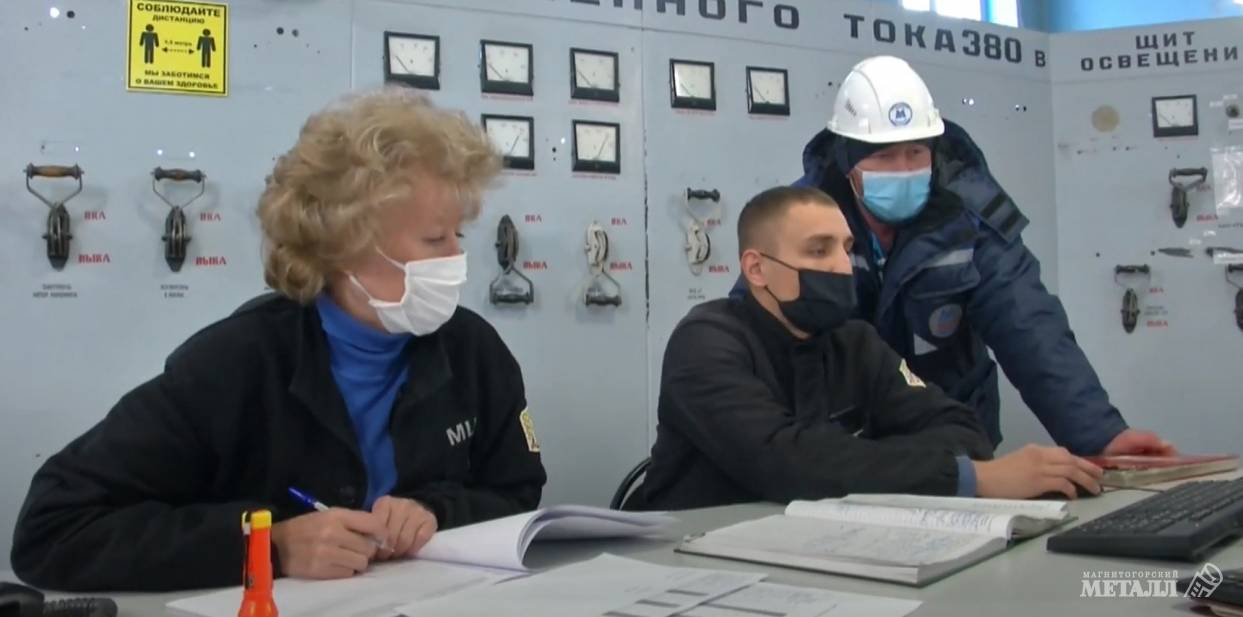

На языке производственников это называется жить жизнью завода. Обязанности заместителя начальника электроремонтного цеха – следить за работой контрольно-измерительных приборов и автоматики, их техническим состоянием. Десять минут на посту управления пятой вращающейся печью – и Дмитрий Филиппов идёт дальше, на 52-ю подстанцию. За последние три года подстанция пережила серьёзную модернизацию, в осуществлении которой электроремонтный цех принимал непосредственное участие. В разы повысилась эффективность работы релейной защиты и автоматики основных электроагрегатов цемзавода. Профессию, связанную с контрольно-измерительными приборами, Дмитрий Альбертович выбрал по зову сердца. Трудовой путь на производстве начал в 1993-м, с десятого листопрокатного цеха ММК. За одиннадцать лет работы Филиппов прошёл там путь от слесаря до мастера. А затем получил предложение перейти на цементный завод. И несмотря на то, что звали на руководящую должность, долго не мог решиться.

– Коллектив как семья, потому что массу времени в нём проводишь, – считает Дмитрий. – Вся смена проходит в общении. И если вживёшься в ту семью, то всё будет хорошо.

Электроремонтный цех не похож на другие цеха цементного завода. Его контрольно-измерительные приборы – словно нервные окончания – есть в большом «организме» предприятия начиная от карьера, где добывают глину, до отделения отгрузки продукции. Точное количество единиц электрооборудования – одна тысяча сто тринадцать.

– У нас составлен перечень средств измерения. Это оборудование КИПиА, подлежащее техобслуживанию, ремонтам, поверке, – рассказывает Дмитрий Филиппов. – На основании этого перечня составляем регламент, по которому проводим ежедневные, еженедельные ремонты. Это называется система ТОиР.

Завершив утренний обход, Дмитрий Альбертович составляет рапорты и заполняет журналы. За работой с документами проходит половина дня, а затем Филиппов снова отправляется по цехам. Он убеждён: руководить производством нужно непосредственно на промплощадке, а не из кабинета.

– В любом случае надо находить общий язык с людьми, тогда коллектив будет слажен, будет нормально налажена работа и, соответственно, всё оборудование будет работать без сбоев, – убеждён Дмитрий Филиппов.

В его жизни было немало наград. Сначала боевые – за службу в Афганистане, теперь трудовые – за добросовестность и верность профессии. Накопленная мудрость помогает принимать поощрения спокойно. Дмитрий Альбертович убеждён – на большом производстве каждый достоин благодарности президента. А он – Дмитрий Филиппов – просто делает свою работу.

Мастер своего дела

Мастер участка обогащения железосодержащих шламов РОФ ГОП ММК Дмитрий Лацин признан лучшим по профессии. Он не впервые в лидерах. Именно его бригада год назад впервые достигла проектных показателей по производству концентрата на новой установке обогащения шламов.

Дмитрий Лацин по образованию горный инженер, специалист по обогащению полезных ископаемых. Три года работал бункеровщиком на дробильно-обогатительной фабрике, несколько лет замещал мастеров на разных производственных участках РОФ, включая новый объект – установку обогащения железосодержащих шламов. Полгода назад Дмитрий Лацин был официально утверждён в должности мастера. Установка обогащения шламов – это одновременно экологически и экономически важное производство для Магнитки.

– Занимаемся переработкой шламов, которые подразделения РОФ как «хвосты» скидывали, – поясняет Дмитрий Лацин. – На данный момент рентабельно их обогащать и давать в производство, чем мы и занимаемся.

На участке производится рудоподготовка, дробление-измельчение с помощью стержневой мельницы. Затем два типа обогащения шлама: магнитная сепарация и гравитационный метод – и отходы металлургии, которые копились десятилетиями, получают вторую жизнь.

– Установка запущена в 2018 году. Плановых показателей достигли год назад. Моя бригада работала тогда, – рассказывает Лацин. – Пришлось непросто. За год опыта набрались. Сейчас уже все бригады достигают плановых суточных показателей.

План суточной отгрузки концентрата в ЦПАШ – 650–700 тонн. Переработка железосодержащего сырья шламохранилища № 2 ведётся активно. КамАЗы везут его круглыми сутками, по 180 тысяч тонн шлама ежемесячно.

– Это уже наша готовая продукция с влажностью около 10 процентов и содержанием железа 56 процентов, – отмечает Дмитрий Лацин. – Всего около 40 тысяч тонн в месяц происходит отгрузки концентрата.

– Мы же производим собственный концентрат, – рассказывает начальник участка отделения утилизации железосодержащих шламов РОФ ГОП ПАО «ММК» Сергей Савинов. – На сегодня ММК закупает большую часть концентратов на Соколовско-Сарбайском ГОКе. Привозной концентрат в три раза дороже, чем наш собственный.

В ближайших планах обогатители ставят перед собой цель повысить содержание железа в концентрате с 56 до 59 процентов. Обогащение – процесс творческий, считает Дмитрий Лацин. Работать здесь интересно. Перспектив громадьё.