Делегация ПАО «ММК» и Магнитогорского Гипромеза познакомилась с передовыми достижениями учёных МГТУ им. Г. И. Носова. В рамках стратегического партнёрства Магнитогорского металлургического комбината и технического университета гостям были продемонстрированы новые возможности научно-инновационной экосистемы вуза.

Кроме того, в настоящее время университет участвует в отборе программы Минобрнауки «Приоритет-2030», одна из главных целей которой – усиление роли вузов в социально-экономическом и научно-технологическом развитии регионов и страны в целом. Для этого университеты и научные организации будут объединены в консорциумы с предприятиями реального сектора экономики. Что касается МГТУ, то он на протяжении всей своей истории работает в тесной связке с ММК и Магнитогорским Гипромезом, с каждым годом укрепляя и развивая это сотрудничество.

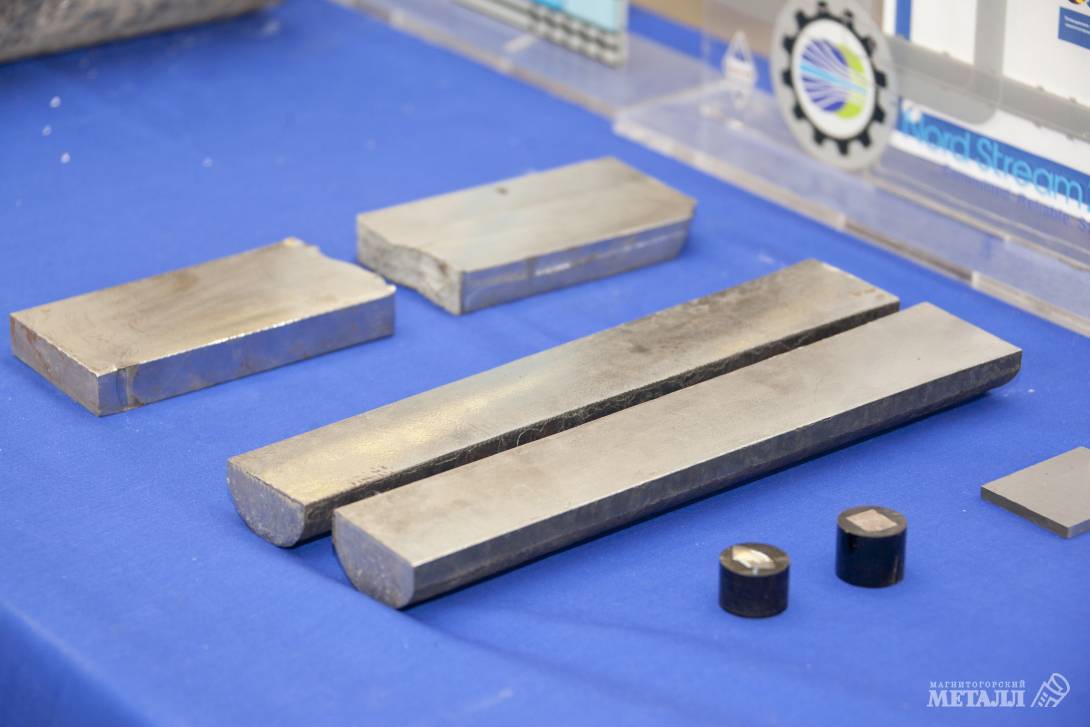

В инжиниринговом центре «Термодеформ-МГТУ» представителям ММК и Гипромеза показали в действии лабораторную вакуумную индукционную печь с использованием машины непрерывного литья заготовки, которая копирует в малых объёмах производство, существующее на комбинате. За одну плавку она выдаёт около

60 килограммов высококачественной стали, по своим свойствам не уступающей той, что варят на ММК. Ту же функцию выполняет и прокатный стан, расположенный в стенах центра.

– При необходимости можно менять химический состав, дальнейшую термическую обработку, чтобы получить заданные свойства. После исследования заготовку можно прокатывать с соответствующими режимами, – поясняет директор инжинирингового центра Павел Полецков. – То есть мы делаем образцы, которые затем передаём на ММК. Там их испытывают и дают заключение о применимости данной технологии на производстве. Чтобы на комбинате с первого раза получили сталь с необходимыми свойствами, мы здесь моделируем этот процесс десять–пятнадцать раз.

Представители ММК интересовались развесом плавки, конструктивными особенностями вакуумной печи и МНЛЗ, а также работами, которые центр проводил и проводит для комбината, а их немало – это и криогенная сталь, и сталь Magstrong... Впереди новый проект по созданию сверхвысокопрочных сталей.

В лаборатории «Механика градиентных наноматериалов» гостям продемонстрировали возможности уникального листового стана асимметричной прокатки, с помощью которого учёные разрабатывают технологии для производства новых материалов, сочетающих в себе пластичность и прочность.

Он позволяет прокатывать стальные образцы с обжатием 75–80 процентов за один проход. В результате получается ультрамелкозернистая структура материала.

– На этом стане можно создавать технологии производства слоистых и биметаллических материалов, – пояснил заместитель заведующего лабораторией Александр Песин. – Использование их в автомобильной, авиационной и космической отраслях позволит уменьшить толщину листа, а значит, снизить металлоёмкость всей конструкции, что даст больший экономический эффект.

– При разной скорости вращения валков, что обычно не используется на практике, мы получаем совершенно новые эффекты, связанные со снижением в разы энергозатрат и с получением новых свойств материалов, – подчеркнул проректор по научной и инновационной работе МГТУ, профессор, доктор технических наук Олег Тулупов. – Режимы, которые здесь разрабатывают, могли бы быть поэтапно использованы на ряде станов ММК. Собственно, весь этот комплекс предназначен для того, чтобы решать любые технологические задачи, начиная от материаловедения и заканчивая режимами выплавки, прокатки и обработки металла. Многие разработанные здесь технологии и материалы уже успешно применяют на ММК: те же стали семейства Magstrong, арктические стали, но мы не стоим на месте, предлагаем новые решения. Одним из последних совместных мегапроектов ММК и МГТУ, в рамках постановления Правительтсва РФ № 218, стала разработка и производство новой линейки импортозамещающих сталей для экстремальных условий эксплуатации.

НИИ наносталей, где также побывала делегация ММК, занимается организацией и проведением фундаментальных и прикладных исследований, опытно-конструкторских работ в области создания наноматериалов и наносталей. Гости познакомились с работой лаборатории механических испытаний, микроструктурной и химической лабораторий и лаборатории физического моделирования металлургических процессов.

– Возможности научно-исследовательского института в сочетании с нашими производственными мощностями позволяют выдавать якорному заказчику – ПАО «ММК» – технологию производства новых видов продукции «под ключ», минимизируя выход брака, – рассказывает старший научный сотрудник Дмитрий Чукин. – Институт существует более двенадцати лет, за эти годы было реализовано немало интересных проектов. Из последних – стали для газопровода «Северный поток», линейка Magstrong, высокопрочные износостойкие стали и высокопрочная арматура, которую мы осваивали вместе с «ММК-МЕТИЗ» для высокоскоростных поездов.

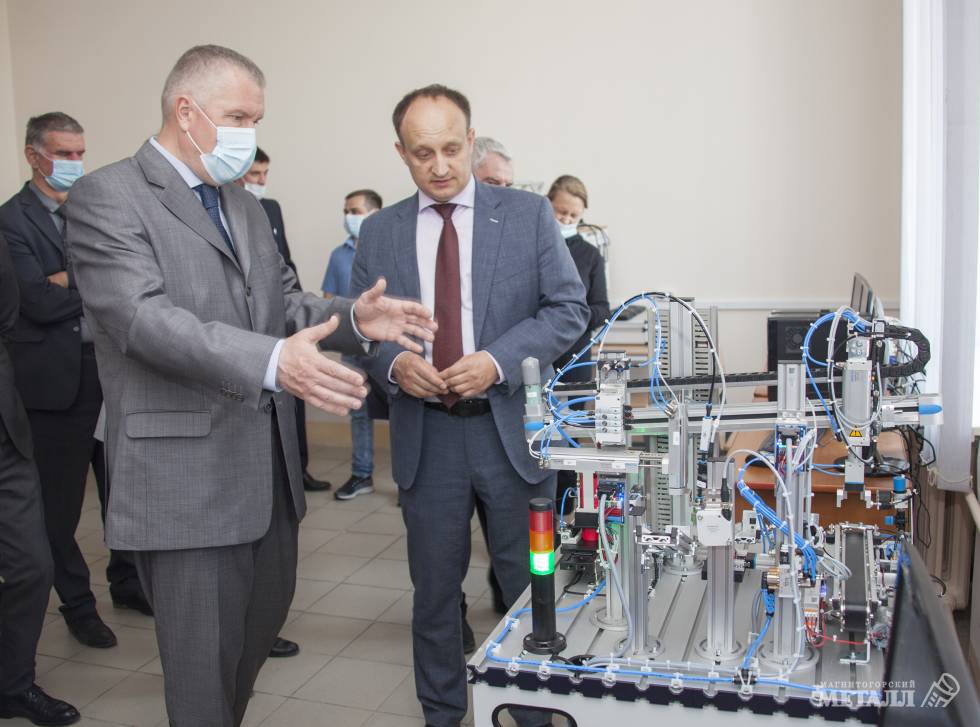

В ходе визита гости посетили новые лаборатории МГТУ.

Первый центр коллективного пользования – лаборатория «Виртуальная и дополненная реальность» – позволяет готовить специалистов в сфере сквозных цифровых технологий, включая их в междисциплинарные проекты, а также исследовать возможности применения современных технологий виртуальной и дополненной реальности в области образования, туризма, энергетики, машиностроения, архитектуры и другие. К слову, в этой лаборатории уже создаются элементы цифрового двойника линии охлаждения стана «170» по действующему проекту с ПАО «ММК».

Генеральный директор ПАО «ММК» Павел Шиляев выразил удовлетворение тем, что технологическая задача решается на другом, более высоком уровне.

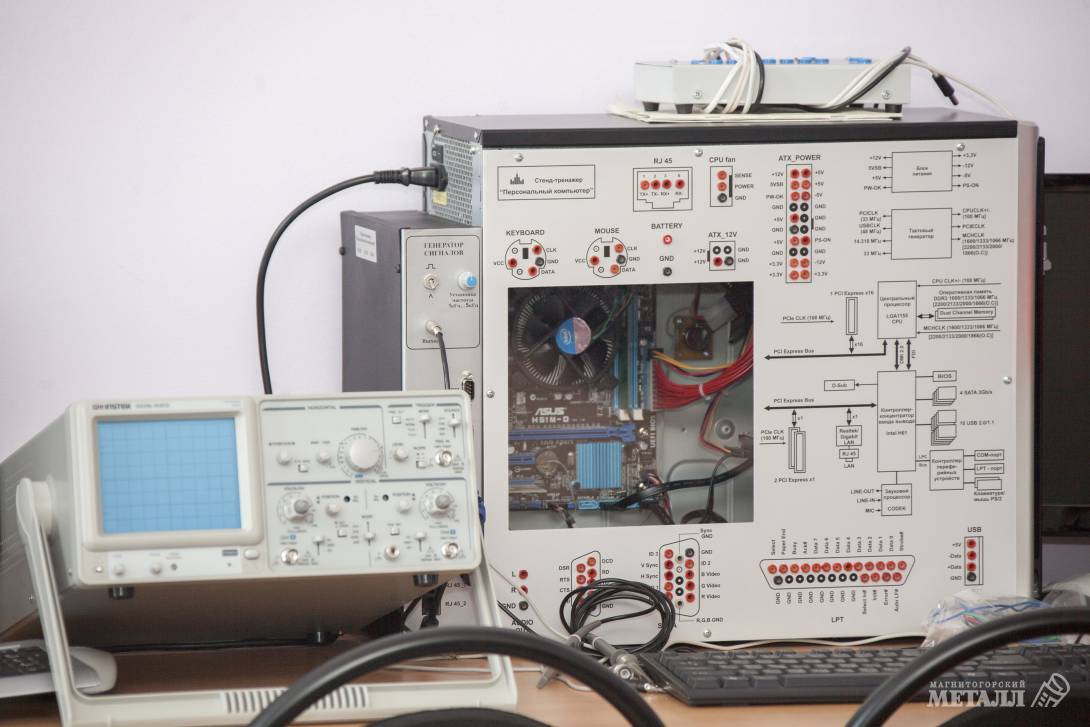

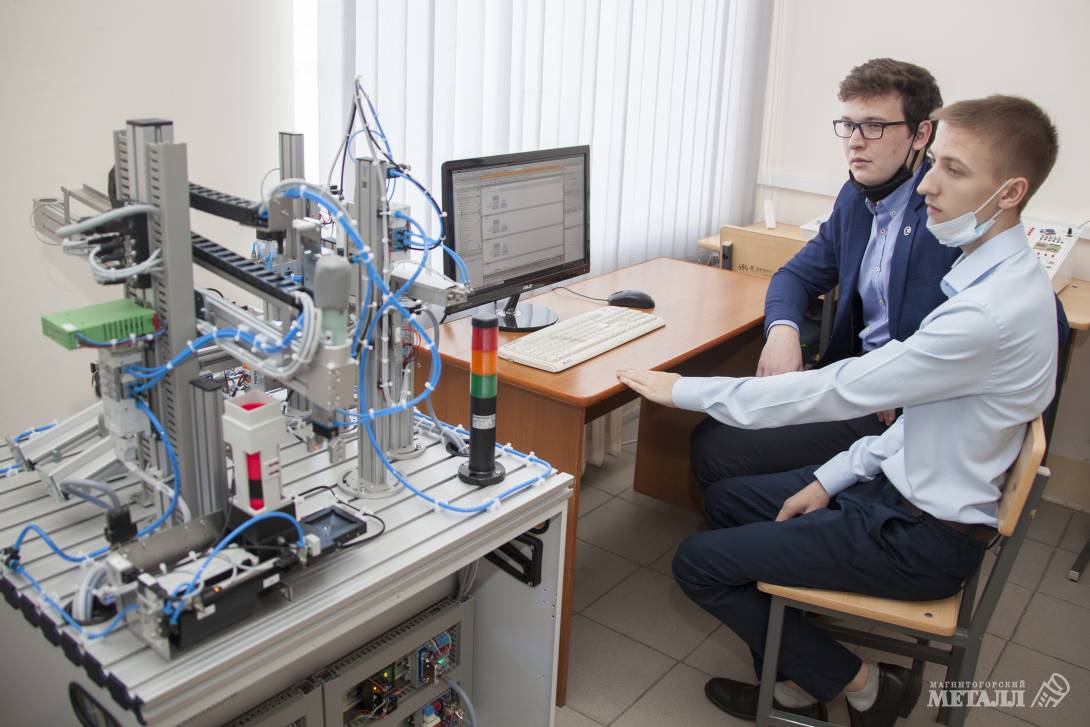

Лаборатория «Цифровое производство» оснащена оборудованием и программным обеспечением, позволяющим использовать в производственном процессе новейшие цифровые технологии, такие, как искусственный интеллект, облачные технологии, промышленный интернет вещей, передача и анализ больших данных и многое другое. В лаборатории расположена рабочая физическая модель фабрики, которая позволяет релизовывать различные технологические операции и оперативно перенастраивать технологический процесс. Оснащение лаборатории позволяет разрабатывать цифровые двойники технологий и предоставляет возможность их реализации в форме имитационных моделей промышленного производства.

Лаборатория «Реверсивный инжиниринг» – это комплекс технологий, программных и аппаратных средств, которые необходимы для запуска нового производства. Студенты будут здесь заниматься 3D-сканированием, конструированием, компьютерным моделированием и анализом различных предметов и объектов. Они получат навыки ведения научно-исследовательских и опытно-конструкторских разработок, а также воссоздания утраченной технологической документации. Аппаратная база данной лаборатории – 3D-принтеры, 3D-сканеры и компьютеры для сбора, обработки и создания модели объекта. Использование реверсивного инжиниринга обширно, но в большей степени оно применяется в машиностроении, автомобилестроении и электронике.

– Познакомились с передовыми достижениями МГТУ, – делится впечатлениями главный специалист группы по развитию научно-технического центра ПАО «ММК» Сергей Денисов. – Оценили практическую составляющую, которая развивается совместно с ММК, в части разработки перспективных технологий, их моделирования в условиях университета и дальнейшего внедрения на площадке комбината. Интересны новые направления: кибербезопасность, Индустрия 4.0.

Завершением рабочего визита стал круглый стол, где руководители ММК и МГТУ обсудили приоритетные проекты и направления сотрудничества в области науки и технологий, подготовки кадров. Кроме того, были рассмотрены вопросы взаимодействия в области использования BIM-технологий в моделировании и проектировании, цифровой трансформации. Также были обсуждены конкретные направления ближайшего взаимодействия в области цифровизации.

– Понравилось всё, что увидел,– подытожил генеральный директор ПАО «ММК» Павел Шиляев. – И научная деятельность, и работа по подготовке будущих инженеров. Те направления, которые МГТУ будет развивать с введением этих лабораторий, будут востребованы на нашем предприятии. Началась экскурсия с металлургии. Это та сфера, где комбинат и университет тесно сотрудничают и получают хорошие практические результаты. Нам нужны новые продукты и технологии, и как правило – в сжатые сроки. Когда клиент формирует свои требования и запросы, мы должны быстро реагировать и с первой заготовки, сляба, попадать в тот результат, которого от нас ждут. И в этом нам помогает МГТУ. Что касается образования, то те направления, которые выбрал университет, очень востребованы не только на ММК, но и в стране и даже в мире. Всё, что касается информационной безопасности, защиты систем управления технологическими процессами – для ММК важно и интересно. Уверен, что выпускники вуза будут профессионально востребованы, а многие из них, возможно, придут работать на комбинат.

– ММК и МГТУ похожи на генетическом уровне, – подчеркнул ректор МГТУ имени Г. И. Носова Михаил Чукин. – В своё время вуз был создан для подготовки кадров для комбината. Сейчас, конечно, университет развивается, становится многопрофильным, но ММК был и остаётся нашим якорным партнёром. Такие встречи – это обратная связь, без которой МГТУ развиваться не может. Необходимо представлять образ металлурга и металлургии будущего. Это, прежде всего, экология и безопасность. С этих позиций и готовим специалистов. Кроме того, нельзя забывать и о космической металлургии. Это достижимый и реальный проект.