Магнитогорский металлургический комбинат объединяет около ста цехов и переделов, и каждый занимает своё место в сложной технологической цепочке. Цех подготовки аглошихты нередко называют рудными воротами комбината. Именно он занимается выгрузкой привозного железорудного сырья, его усреднением и дальнейшей отгрузкой цехам-потребителям. В апреле ЦПАШ отмечает тридцатилетие, но его история началась гораздо раньше.

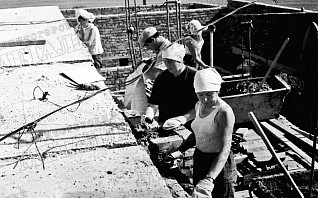

К началу шестидесятых годов запасы горы Магнитной, более тридцати лет питавшие мартеновские и доменные печи Магнитогорского металлургического комбината, оскудели, а потребности производства возрастали. Особенно остро рудный вопрос зазвучал в связи с вводом в эксплуатацию четвёртой аглофабрики и расширением мощностей доменного производства. В июне 1963 года в районе станции Пересечение был построен временный открытый склад привозных руд, где вскоре приняли первый состав железорудного концентрата с Соколовско-Сарбайского горно-обогатительного комбината. Выгрузку сырья производили круглосуточно вручную. На этой работе задействовали около 50 грузчиков с различных участков горно-обогатительного производства ММК. Но даже при том, что руда поступала неравномерно, с таким объёмом работы они не справлялись. В результате приходилось платить неустойку за простои вагонов. Рабочих стали задействовать на разгрузке в выходные и праздники.

В 1964 году началась разработка проекта механизированного склада привозных руд, способного принять до 10 миллионов тонн сырья в год, который выполнял Уралмеханобр. Проектированием железнодорожной эстакады для выгрузки привозного железорудного сырья занимался Гипромез. Все последующие годы участок усреднения привозных руд развивался с учётом потребностей комбината в рудном сырье. К 1990 году он выгрузил 12,65 миллиона тонн железорудного сырья, достигнув наивысшей производительности за свою историю.

– Участок привозных руд перерос себя, – рассказывает заместитель начальника цеха подготовки аглошихты ПАО «ММК» Анатолий Гриднев. – Приказом директора ММК Ивана Харитоновича Ромазана 11 апреля 1991 года он был выведен из состава аглоцеха № 2 и стал самостоятельным подразделением – цехом подготовки аглошихты. Первым начальником ЦПАШ стал Валентин Антонюк.

За тридцать лет из небольшого участка ЦПАШ превратился в высокотехнологичное современное подразделение. Его главная задача остаётся прежней – выгрузка привозного железорудного сырья, его усреднение по качественному составу и подготовка к агломерации. Ежемесячно цех принимает миллион – миллион триста тысяч тонн агломерационного сырья и окатышей для доменного цеха. Основные поставщики – Соколовско-Сарбайский и Михайловский горно-обогатительные комбинаты. Численность коллектива ЦПАШ – 305 человек. Из них 32 процента – женщины: машинисты конвейеров и бункеровщики. Основные мужские профессии – машинист вагоноопрокидывателя и машинист экскаватора.

– Цех по-прежнему считается рудными воротами ММК, только за три десятилетия эти ворота стали шире, мощнее. В настоящее время ЦПАШ – это три участка, – поясняет Анатолий Гриднев. – Специфика работы первого и второго участков одинакова – приёмка железорудного привозного сырья и отгрузка доменному, агломерационному цехам и рудообогатительной фабрике. Отделение усреднения концентратов занимается обеспечением сырьём аглофабрики №5. Если раньше двумя участками мы ежегодно перерабатывали максимум 27–28 миллионов тонн, то за прошлый год эта цифра выросла до 33,5 миллиона тонн железорудного сырья. Основное технологическое оборудование ЦПАШ – вагоноопрокидыватели, электрические экскаваторы и конвейерный транспорт, общая протяжённость которого составляет более девяти километров. На участке № 2 установлены самые мощные на ММК ленточные конвейеры – шириной ленты два метра, способные пропустить три тысячи двести тонн железорудного сырья в час.

С запуском пятой аглофабрики приоритетным направлением в работе ЦПАШ стало обеспечение её железорудным концентратом. Для этого в 2018 году в цехе открыли новый участок – отделение усреднения концентратов, – который считается звеном технологической цепочки аглофабрики и расположен на её территории. Это современный автоматизированный закрытый склад длиной 560 метров, шириной – 98, где происходит процесс усреднения поступающего сырья. Основным оборудованием участка помимо конвейерного транспорта являются рудозаборные машины и консольный штабелеукладчик.

Большую часть коллектива участка усреднения концентрата составляют бывшие работники четвёртой аглофабрики, закрытой в 2019 году.

– В 2018 году были запущены новый вагоноопрокидыватель № 5, а также наземные и подземные тракты, которые обеспечивают этот участок сырьём, на котором работают шестьдесят человек, – рассказывает Анатолий Гриднев. – С вагоноопрокидывателя, производительность которого 20 полувагонов в час, сырьё поступает на аглофабрику по конвейерному тракту. Вагоноопрокидыватель обеспечивает поступление большей части шихты – до 11 тысяч тонн из 16 тысяч тонн в сутки – на две агломашины, которые ежесуточно производят более 15 тысяч тонн агломерата.

Павел Михин трудится в ЦПАШ уже девять лет. До этого работал в газовом хозяйстве цеха изложниц. Начинал с машиниста конвейера – следил за железорудным сырьём, движущимся по лентам, потом перешёл в грузчики – вручную выгружал сырьё из хопперов, затем выучился на машиниста вагоноопрокидывателя, поработал на старой технике, а с 2018 года управляет новой. Отмечает, что разница существенная. Пятый вагоноопрокидыватель более удобный, безопасный и экологичный.

– Он отвечает всем современным требованиям, – считает старший машинист Михин. – Высокий уровень автоматизации, есть системы видеонаблюдения, аспирации и пылеподавления с мелкодисперсным распылением. В смену в среднем принимаем 65 полувагонов. В каждом около семидесяти тонн сырья. Работа требует внимания и тщательного соблюдения техники безопасности: нужно смотреть и за людьми, и за вагонами. Опять же железная дорога рядом.

– В отличие от старых вагоноопрокидывателей на новом автоматизированная система смазки, новый пульт, который автоматически производит подсчёт вагонов, – подключается к разговору бригадир Александр Ишпахтин. – С пуском пятого вагоноопрокидывателя увеличились производственные мощности, появились дополнительные рабочие места.

В ЦПАШ Александр Ишпахтин пришёл в 2007 году после окончания МГМИ. За минувшие годы успел поработать и грузчиком, и машинистом вагоноопрокидывателя, сейчас занимает должность бригадира на участке основного производства. Признаётся, что работой доволен. Коллектив хороший, дружный, есть возможность для профессионального роста, а новые технологии и техника не дают «заржаветь», заставляя развиваться и постоянно изучать что-то новое.

– ММК уделяет серьёзное внимание вопросам экологии, – подчёркивает Анатолий Гриднев. – Учитывая специфику нашего производства, запускаем системы пылеподавления: в 2018 году на участке № 2 – открытые склады № 2 и 3, вагоноопрокидыватель № 5, в прошлом году аналогичные системы появились на участке № 1 – это открытый и закрытый склады. На данный момент идут пуско-наладочные работы на четырёх вагоноопрокидывателях.

В рамках проекта «Индустрия 4.0» ЦПАШ активно занимается цифровизацией технологических процессов, прежде всего процесса усреднения, что позволит более качественно выполнять подготовку сырья к процессу агломерации. Анатолий Валерьевич уверен, коллективу цеха по плечу любые задачи, а «цифровые проекты» ЦПАШ только облегчат работу.

– Тридцать лет – дата по меркам истории небольшая, но для коллектива ЦПАШ – серьёзная, – считает Анатолий Гриднев. – Хочу пожелать всем сотрудникам слаженной безаварийной работы, взаимопонимания, семейного благополучия, потому что если дома всё хорошо, то и работа спорится.